- Pilihan metode penyemenan ditentukan oleh sejumlah kondisi.

- PROSES TEKNOLOGI SUMUR SEMEN

- PROSES SEMEN

- FITUR PENGIRIMAN

- ALAT DAN BAHAN:

- TEKNOLOGI SEMEN

- Sistem penyemenan satu tahap (terus menerus)

- Jenis-jenis penyumbatan sumur.

- Mengapa sumur perlu disemen?

- Deskripsi proses karburasi

- Bagaimana kualitas sumur yang disemen dinilai?

- Metode penyemenan sumur

- Proses pembentukan batu semen

- Durasi pengerasan lapisan pelindung dan memeriksa kualitasnya

- Langkah-langkah keamanan untuk membunuh sumur.

- Kesimpulan dan video bermanfaat tentang topik ini

Pilihan metode penyemenan ditentukan oleh sejumlah kondisi.

Peringkat: / 0

Kondisi pertama yang menentukan pilihan metode penyemenan adalah penunjukan pekerjaan isolasi. Saat memperbaiki selubung semen, mengisolasi masuknya air bertekanan tinggi ke dalam sumur, dan ketika kembali ke formasi yang mendasarinya, penyemenan digunakan melalui lubang khusus dengan poker atau penyemenan di bawah tekanan dengan mengebor sumbat semen. Saat kembali ke formasi di atasnya, penyemenan tanpa tekanan digunakan.

Kondisi kedua yang menentukan pilihan metode penyemenan adalah kapasitas penyerapan sumur.Dalam hal ini, istilah "kapasitas penyerapan sumur" adalah kondisional, ini berarti kapasitas penyerapan air dan bubur semen dari setiap lubang yang melaluinya direncanakan injeksi bahan isolasi di belakang rangkaian produksi.

Menurut kapasitas penyerapannya, sumur dibagi menjadi tiga kelompok. Kelompok pertama mencakup sumur yang memiliki kapasitas penyerapan tidak lebih dari 0,1 m3/menit pada tekanan kepala sumur lebih dari 50 pada. Tingkat statis di sumur tersebut berada di kepala sumur, dan kadang-kadang bahkan ada limpahan cairan dari lubang sumur. Saat menyiram sumur dengan daya serap rendah, air pembilasan tidak terserap. Di sumur-sumur kelompok kedua, tingkat statis biasanya di bawah kepala sumur; ketika dibilas, air pembilasan diserap sebagian. Sumur serapan dicirikan oleh fitur-fitur berikut. Mereka memiliki tingkat statis yang rendah, sesuai dengan kolom cairan setinggi 50-200 m, dan memiliki kapasitas penyerapan yang tinggi untuk mortar air, tanah liat dan semen. Akibatnya, unit pembilasan dengan kapasitas hingga 100 l / dtk tidak dapat menyebabkan sirkulasi selama pembilasan maju dan mundur. Ketika air, tanah liat dan bubur semen disuntikkan, tingkat di sumur resapan meningkat, tetapi kemudian dalam waktu singkat (0,5-1 jam) turun ke tingkat statis. Ciri-ciri sumur penyerap ini memerlukan penggunaan metode penyemenan khusus.

Dengan pemotongan air yang tinggi, perlu untuk menerapkan penyemenan melalui lubang filter, dengan pemotongan air yang rendah - penyemenan melalui lubang khusus atau menggunakan mortar minyak-semen.

Kondisi keempat yang menentukan pilihan metode penyemenan adalah kemungkinan pembersihan saluran sirkulasi di belakang selubung, tempat air asing masuk, dari partikel batuan, tanah liat, dan massa semen yang tidak dikeraskan. Studi tentang proses pemulihan selubung semen, yang dilakukan di TatNII pada perangkat yang mensimulasikan bagian dari lubang sumur, menunjukkan bahwa isolasi yang andal dari saluran sirkulasi di belakang selubung dicapai jika retakan ini dibilas terlebih dahulu dengan air dengan laju aliran minimal 10 m/s. Laju aliran ini disediakan dalam kondisi:

dimana : q—laju aliran air selama drainase waduk, m3/hari;

D—diameter lubang sumur selama pemboran, m;

h adalah panjang retakan pada cincin semen, m,

B adalah nilai konstan, pada • hari2/m6.

Setelah drainase sumur intensif dengan pengambilan air minimal q, penyemenan diterapkan melalui lubang filter.

Dalam hal aliran air yang masuk dari formasi tidak mencukupi, penyemenan digunakan melalui lubang khusus dengan pembilasan awal saluran sirkulasi di belakang selubung menggunakan pengepak.

Kondisi kelima yang menentukan pilihan metode penyemenan adalah kedalaman sumur. Dengan bertambahnya kedalaman, waktu menurunkan dan menaikkan pipa tuang meningkat, tahanan hidrolik selama pembilasan meningkat, serta suhu dan tekanan di lubang dasar. Faktor-faktor ini membatasi kemungkinan menggunakan satu atau lain metode penyemenan.

Kondisi keenam, yang diperhitungkan saat memilih metode penyemenan, adalah kondisi teknis casing produksi. Dalam banyak kasus, ini membatasi nilai tekanan perpindahan maksimum yang mungkin dan menentukan tingkat pengurangan tekanan dalam kolom.

< >

PROSES TEKNOLOGI SUMUR SEMEN

Tahap akhir dari operasi pemboran disertai dengan proses yang melibatkan penyemenan sumur. Kelangsungan hidup seluruh struktur tergantung pada seberapa baik pekerjaan ini dilakukan. Tujuan utama yang ditempuh dalam proses pelaksanaan prosedur ini adalah mengganti cairan pengeboran dengan semen, yang memiliki nama lain - bubur semen. Sumur penyemenan melibatkan pengenalan komposisi yang harus mengeras, berubah menjadi batu. Sampai saat ini, ada beberapa cara untuk melakukan proses penyemenan sumur, yang paling umum digunakan adalah yang berumur lebih dari 100 tahun. Ini adalah penyemenan casing satu tahap, diperkenalkan ke dunia pada tahun 1905 dan digunakan saat ini hanya dengan sedikit modifikasi.

PROSES SEMEN

Teknologi penyemenan sumur melibatkan 5 jenis pekerjaan utama: yang pertama adalah pencampuran bubur semen, yang kedua adalah memompa komposisi ke dalam sumur, yang ketiga adalah memasukkan campuran ke dalam anulus dengan metode yang dipilih, yang keempat adalah pengerasan campuran semen, kelima adalah memeriksa kualitas pekerjaan yang dilakukan.

Sebelum mulai bekerja, skema penyemenan harus dibuat, yang didasarkan pada perhitungan teknis proses.

Penting untuk mempertimbangkan kondisi pertambangan dan geologi; panjang interval yang perlu diperkuat; karakteristik desain lubang sumur, serta kondisinya. Harus digunakan dalam proses melakukan perhitungan dan pengalaman dalam pelaksanaan pekerjaan tersebut di area tertentu

FITUR PENGIRIMAN

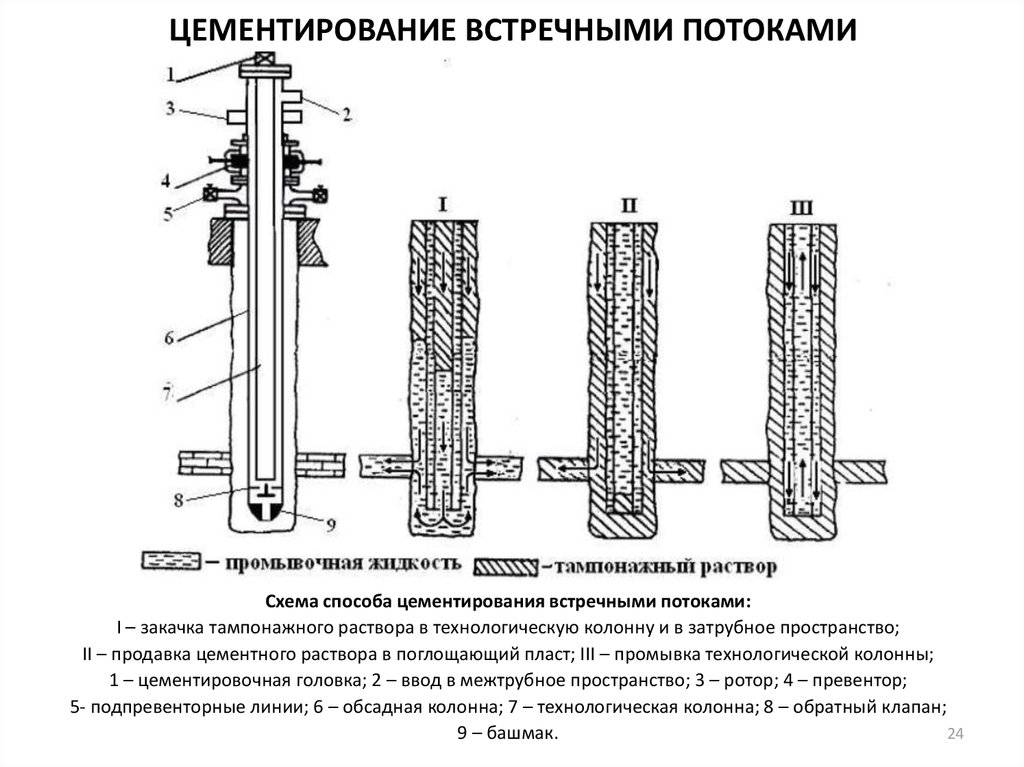

Penyemenan dapat dilakukan dengan metode yang berbeda untuk memasok campuran ke dalam anulus, selain itu, berbagai perangkat dapat digunakan dalam proses kerja. Sumur penyemenan mungkin melibatkan pasokan langsung campuran, skema seperti itu melibatkan aliran semen ke dalam ruang internal string casing, diikuti oleh perjalanannya langsung ke sepatu dan masuk lebih jauh ke dalam anulus, sedangkan aliran larutan adalah dibuat dari bawah ke atas. Dengan skema terbalik, injeksi dilakukan dalam urutan terbalik, dari atas ke bawah.

Dalam hal ini, penyemenan sumur dapat dilakukan dalam satu pendekatan, di mana volume yang diperlukan untuk memasukkan campuran dipaksa melalui suatu waktu.

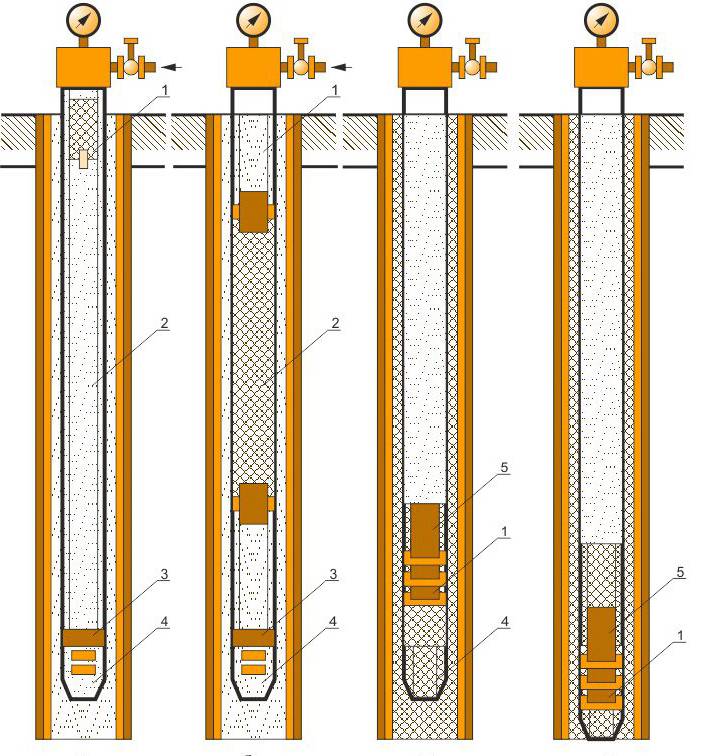

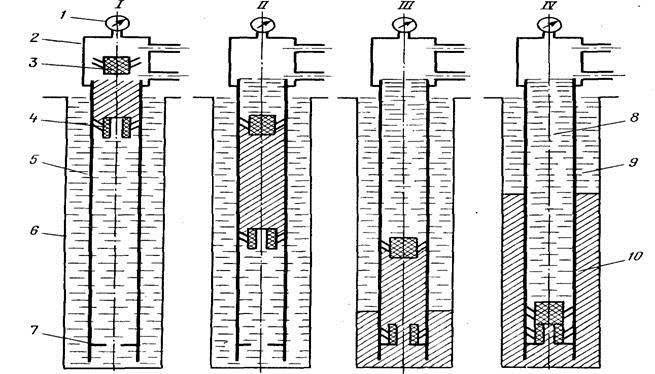

Penyemenan dua tahap digunakan ketika sumur memiliki kedalaman yang signifikan. Proses teknologi dibagi menjadi pengisian berurutan interval individu melalui penggunaan peralatan. Penyemenan kerah, berbeda dengan metode di atas, melibatkan melindungi bagian dari lubang sumur dari lewatnya campuran semen. Manset memungkinkan Anda untuk mengisolasi area yang terletak di sepanjang reservoir. Sumur mungkin memiliki kolom dan bagian tersembunyi, penyemenannya dapat diklasifikasikan sebagai kelompok terpisah.

Implementasi penyemenan sumur, terlepas dari metode kerja yang dipilih, mengejar tujuan mengeluarkan solusi yang terbentuk dengan mengebor dari anulus, yang dimungkinkan dengan menempatkan bubur semen di sana.Penyemenan memastikan pengisian interval lubang sumur dengan campuran semen; penghapusan cairan pengeboran dengan penetrasi campuran semen dalam interval yang dimaksudkan untuk penyemenan; perlindungan campuran semen dari penetrasi cairan pembilasan; pembentukan batu semen, yang ditandai dengan ketahanan yang signifikan terhadap berbagai jenis pengaruh dalam bentuk beban dalam; daya rekat yang sangat baik dari batu semen ke dinding sumur dan ke permukaan casing.

ALAT DAN BAHAN:

- unit penyemenan yang dirancang untuk mencampur campuran dan pukulan berikutnya di bawah tekanan yang signifikan;

- peralatan pencampur semen;

- kepala penyemenan untuk menyiram lubang sumur dan selanjutnya menyemen dindingnya;

- mengisi sumbat untuk penyemenan dua tahap;

- keran tekanan tinggi;

- selang fleksibel baja;

- perangkat yang dirancang untuk melakukan distribusi solusi.

TEKNOLOGI SEMEN

Turbulator

Kuliah 14

Penyemenan adalah proses mengisi interval tertentu dari sumur dengan suspensi pengikat, yang mampu mengental saat diam dan berubah menjadi benda padat dan kedap air.

Penyemenan OK - salah satu tahap paling kritis dari konstruksi sumur. Penyemenan kualitas tinggi dari setiap sumur meliputi: dan batu semen di belakang kolom.

Tujuan utama dari penyemenan adalah:

satu). Isolasi cakrawala permeabel satu sama lain setelah dibuka oleh sumur, dan pencegahan cairan formasi meluap melalui anulus;

2). Tali selubung yang ditangguhkan;

3).Perlindungan tali selubung dari dampak cairan formasi agresif;

empat). Penghapusan cacat pada lapisan sumur;

5). Pembuatan layar pemisah yang mencegah penyiraman cakrawala produktif;

6). Pembuatan jembatan kekuatan tinggi di dalam sumur, mampu menyerap beban aksial yang cukup besar;

7). Isolasi cakrawala yang menyerap;

delapan). Penguatan dinding sumur;

9). Penyegelan kepala sumur jika sumur ditinggalkan.

-pelaksanaan norma dan aturan kerja yang dikembangkan untuk mengisi sepenuhnya ruang annular sumur dengan bubur semen dengan kualitas tertentu (bukan bubur pengeboran) di area tertentu, memastikan kontak bubur semen - batu dengan permukaan oke. dan dinding sumur dengan tetap menjaga integritas lapisan.

Proses teknologi penyemenan ditentukan oleh faktor geologis dan teknologi.

Faktor-faktor ini adalah:

1. Waktu pengikatan dan waktu pengentalan bubur semen, karakteristik reologinya, stabilitas sedimentasi, kehilangan air dan sifat-sifat lainnya.

2. Kompatibilitas dan hubungan antara pengeboran dan bubur semen di anulus.

3. Cara pergerakan lumpur bor dan semen di anulus.

4. Volume material semen yang diinjeksikan, waktu kontaknya dengan dinding sumur.

5. Kualitas dan kuantitas cairan penyangga.

7. Menyemen kolom.

Ada beberapa metode penyemenan:

– metode penyemenan primer (satu tahap, banyak tahap, terbalik, selongsong);

– metode penyemenan sekunder (perbaikan dan koreksi);

— Metode pemasangan jembatan semen pemisah.

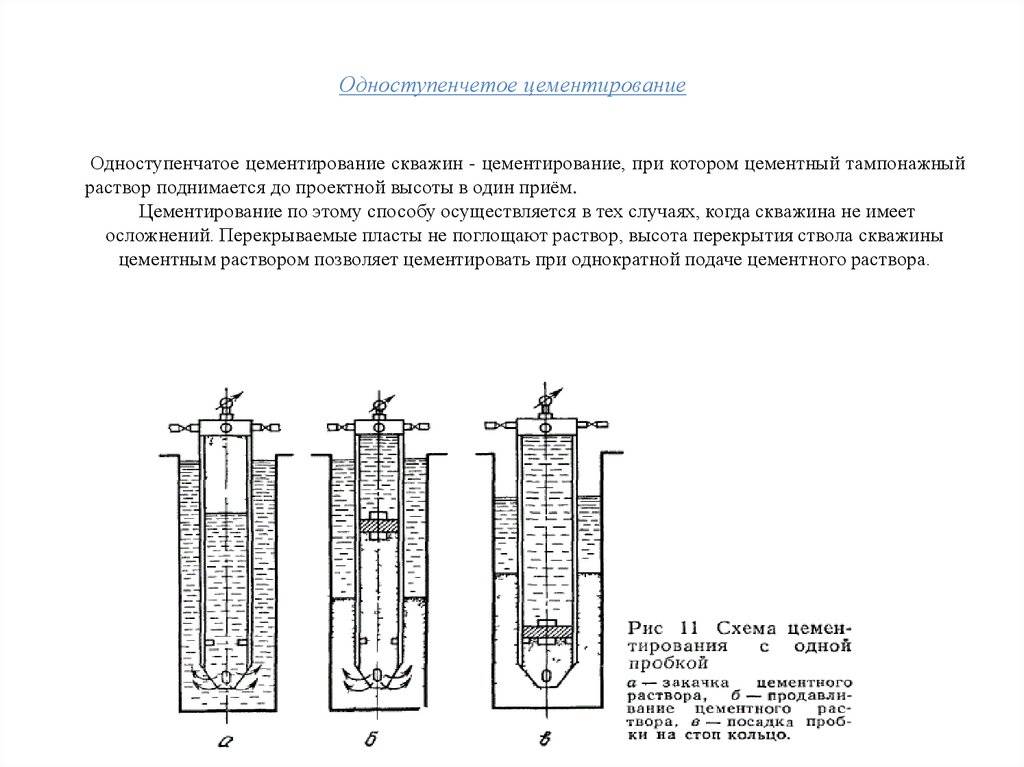

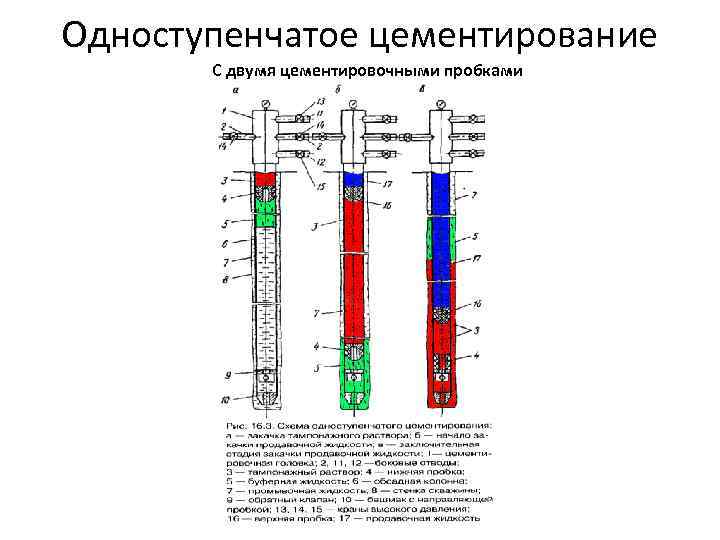

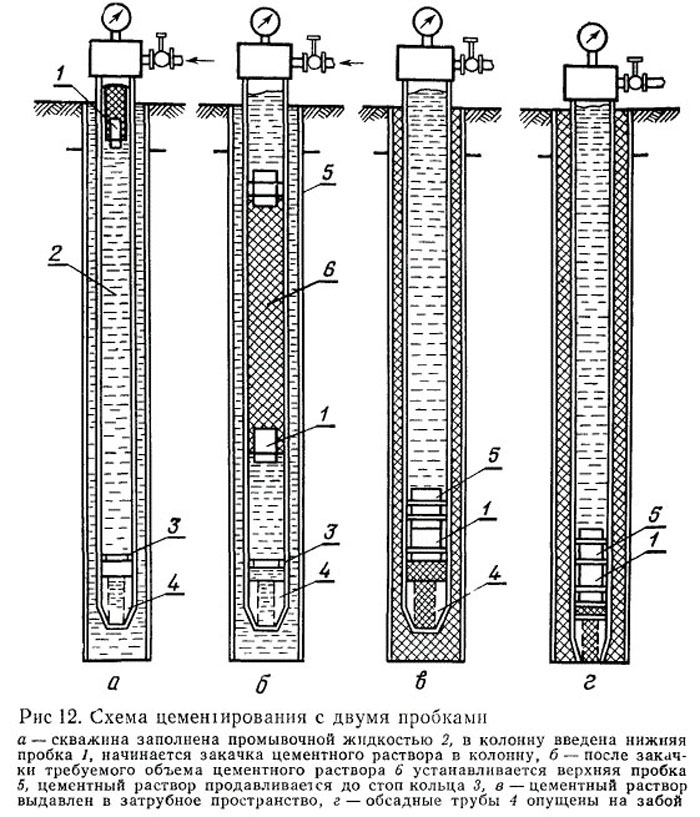

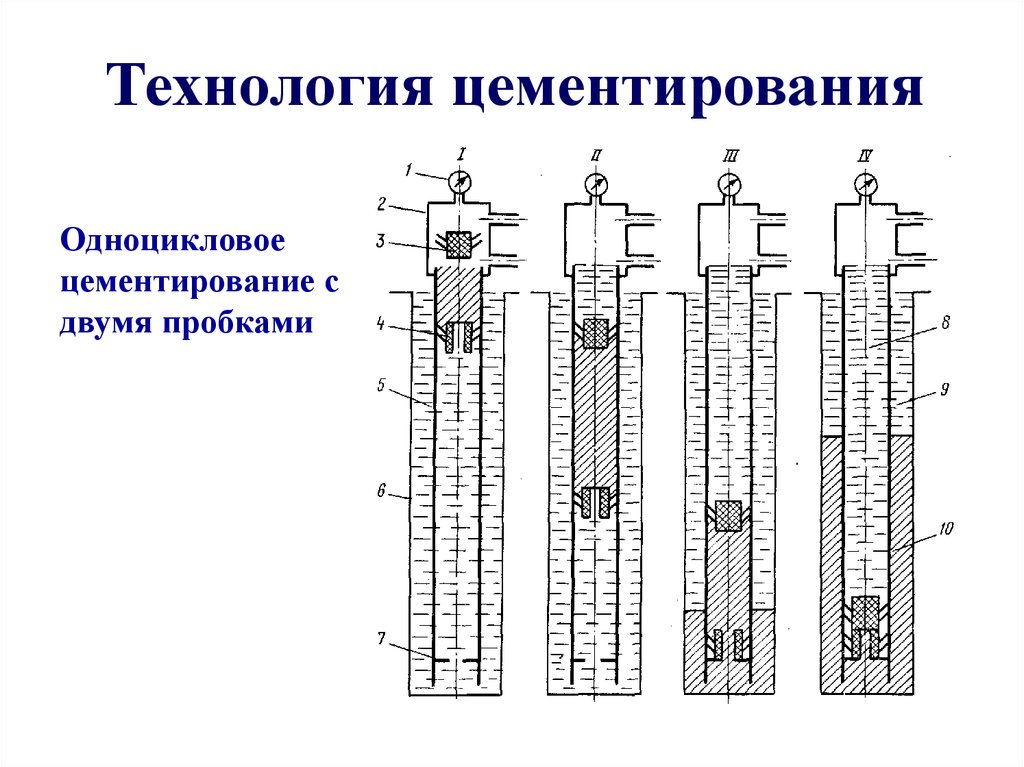

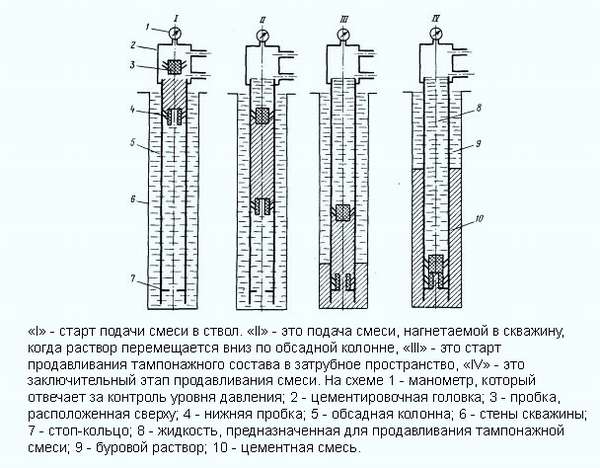

Penyemenan satu tahap - bubur semen dipompa dalam volume yang diperlukan untuk mengisi interval yang ditentukan dari ruang annular sumur dan bagian OK. di bawah katup periksa, dan cairan pemeras - dalam jumlah yang diperlukan untuk mengisi rongga internal kolom di atas katup periksa. Massa jenis bubur semen harus lebih besar dari massa jenis cairan pemboran.

Jenis penyemenan primer:

Hal sebaliknya terjadi ketika bubur semen langsung dipompa ke dalam anulus.

Langsung, ketika bubur semen dipompa ke OK, dan baru kemudian ditekan ke dalam anulus. Ini dibagi menjadi:

A) Satu tahap (paling sering digunakan).

B) Dua tahap (digunakan pada interval panjang atau dengan ANPD). Bisa dengan jeda waktu dan tanpa jeda waktu.

Langkah penyemenan (dengan jeda waktu). Ini digunakan dalam kasus:

1. Jika tidak mungkin untuk menyemen interval ini pada satu waktu karena bahaya pecahnya batuan;

2. Jika ada bahaya GNVP selama pengaturan dan pengerasan bubur semen;

3. Jika penyemenan bagian atas dalam selang waktu yang lama, bubur semen harus digunakan yang tidak dapat terkena suhu tinggi yang khas dari bagian bawah.

Semen lengan. Berlaku jika bagian bawah tali selubung terbuat dari pipa dengan lubang yang sudah dibor sebelumnya. Pada akhir pembilasan, sebuah bola dijatuhkan ke dalam sumur. Dengan aliran pankreas, bola turun dan duduk di pelana lengan bawah lengan penyemenan.Saat pompa terus memompa pankreas, tekanan dalam tali meningkat tajam, selongsong memotong pin yang menahannya di badan kopling, turun ke pembatas dan membuka jendela agar cairan keluar ke anulus. Dari titik ini, proses berlanjut dengan cara yang sama seperti penyemenan dua tahap.

93.79.221.197 Bukan penulis materi yang diposting. Tapi itu menyediakan akses gratis. Apakah ada pelanggaran hak cipta? Tulis kepada kami | Masukan.

Nonaktifkan adBlock! dan segarkan halaman (F5)sangat penting

Sistem penyemenan satu tahap (terus menerus)

Untuk penguatan poros selubung struktur hidrolik pribadi yang cepat dan andal, sistem pasokan campuran kontinu digunakan. Penyemenan sumur satu tahap melibatkan injeksi komposisi semen ke dalam ruang di sekitar pipa di bawah tekanan tinggi menggunakan peralatan khusus yang dipasang di dasar kendaraan atau di dekat struktur.

Solusi grouting, di bawah beratnya sendiri, diarahkan ke dasar sepatu kolom, sehingga mengisi semua rongga yang ada.

Sebelum mulai bekerja, pembersihan poros intake dilakukan secara menyeluruh, kemudian steker khusus dipasang - pembatas. Pompa beton memasok campuran, di bawah beratnya sumbat diturunkan ke alas sepatu.

Setelah semen dipompa, sumbat lain dipasang dan campuran dipadatkan sampai kedua sumbat saling berhadapan. Ini memastikan bahwa ruang di sekitar pipa terisi penuh dengan mortar.

Untuk memadatkan campuran, digunakan pompa beton yang dilengkapi dengan vibropress. Pengerasan sempurna dari semen terjadi setelah 48 jam.

Penyemenan padat digunakan untuk sumur kecil dengan konfigurasi yang benar. Kerugiannya dapat dianggap sebagai kompleksitas pemantauan kualitas tamping campuran semen yang dituangkan.

Jenis-jenis penyumbatan sumur.

Jenis tampon yang pertama bersifat sementara dan terdiri dari penggunaan tanah liat dan berbagai tampon. Penyumbatan sumur sementara dapat diterapkan ketika sumur sedang diuji dan diperlukan untuk mengisolasi akuifer atau fragmen individualnya secara menyeluruh.

Jenis sumbat sumur yang kedua bisa disebut permanen, dalam hal ini sumur diisi dengan mortar semen. Penyumbatan permanen sumur dilakukan untuk jangka waktu yang lama

Penting untuk diketahui bahwa sumbatan tanah liat pada sumur dapat diterapkan jika sumur dangkal dengan akuifer yang mengalir bebas dilikuidasi, dan ketika cairan pengeboran hilang. Jika perlu untuk waktu yang terbatas untuk membagi sumur menjadi beberapa bagian yang terpisah, maka tampon khusus digunakan, yang disebut pengepakan. Dalam studi batuan berpori dan batuan yang memiliki retakan untuk kelimpahan air, serta penyerapan air spesifik yang tinggi, pengepak juga digunakan.

Dengan bantuan pengepak, dimungkinkan untuk memeriksa kualitas sementasi batuan jenis batuan, dalam kasus di mana diperlukan untuk memberi mereka kekuatan tambahan.

Dalam studi batuan berpori dan batuan yang memiliki retakan untuk kelimpahan air, serta penyerapan air spesifik yang tinggi, pengepak juga digunakan. Dengan bantuan pengepak, dimungkinkan untuk memeriksa kualitas sementasi batuan jenis batuan, dalam kasus di mana diperlukan untuk memberi mereka kekuatan tambahan.

Mengapa sumur perlu disemen?

- Pertama, kekuatan keseluruhan struktur meningkat.

- Kedua, grouting melindungi permukaan pipa, yang terbuat dari logam, dari korosi, yang mungkin terjadi karena kelembaban lapisan tanah.

- Ketiga, jika sumur dibangun sedemikian rupa sehingga menghubungkan ruang minyak dan gas yang berbeda, maka setelah disemen pasti akan terisolasi satu sama lain.

Deskripsi proses karburasi

Tak heran, teknologi grouting mengalami perubahan besar. Ini benar-benar berbeda dari yang lama. Sekarang mereka menggunakan perhitungan teknologi terkomputerisasi untuk rasio air yang benar dalam mortar semen dan menggunakan aditif khusus untuk mereka.

Aditif pada mortar semen dapat berupa:

- Pasir kuarsa - memungkinkan Anda mengurangi penyusutan dan memaksimalkan kekuatan

- Selulosa berserat, yang tidak memungkinkan kebocoran semen cair di mana pun, terutama batuan yang paling berpori

- Polimer priming - selama pemadatan, mereka mengembang dan memadatkan tanah

- Pozzolanov. Ini adalah remah khusus - mineral ultralight, tahan air dan tidak takut bahan kimia agresif. Sumur minyak selama sementasi memerlukan kontrol kualitas multi-tahap khusus dari sumbat yang dibuat.

Bagaimana kualitas sumur yang disemen dinilai?

Lakukan prosedur khusus:

- Termal - tentukan tingkat kenaikan maksimum semen

- Akustik - mendeteksi kemungkinan ruang kosong internal di semen

- Radiologis - ini adalah semacam x-ray selama prosedur ini

Metode penyemenan sumur

Saat ini, ada empat metode utama penyemenan:

- Metode langkah tunggal.Campuran semen dituangkan ke dalam casing string dan disumbat dengan sumbat. Larutan pencuci diterapkan ke steker. Tindakan seperti itu mengarah pada fakta bahwa semen dipindahkan ke anulus

- Dua tahap. Menurut teknologi, itu persis sama dengan yang satu tahap. Perbedaannya adalah bahwa tindakan dilakukan pertama dengan bagian bawah, dan kemudian dengan bagian atas. Sebuah cincin khusus digunakan untuk memisahkan dua departemen.

- Manset. Penyemenan digunakan dengan kerah padat untuk menyemen hanya bagian atas sumur.

- Kembali. Bubur semen dituangkan segera ke ruang di belakang pipa, larutan pengeboran dan pembersihan dipaksa keluar ke rongga kolom.

Perusahaan MosOblBureniye melakukan pengeboran sumur dengan kualitas tinggi. Anda akan puas dengan kerjasama dengan spesialis kami.

Proses pembentukan batu semen

Proses pembentukan batu semen dimulai segera setelah injeksi larutan plugging dan berlangsung dari 12 hingga 36 jam. Faktor utama yang mempengaruhi durasi pengerasan mortar dengan keadaan batu semen:

- sifat-sifat komponen yang membentuk larutan;

- tanah, bahan selubung;

- kondisi hidrogeologi dan iklim di lokasi;

- kepadatan injeksi, implementasi yang benar dari proses plugging.

Selama periode pemadatan, sumur harus dibiarkan diam. Dilarang menggunakan kabel, linggis, kawat untuk menilai kualitas penyemenan, karena. ini dapat membahayakan integritas batu semen yang dihasilkan.

Jika Anda tidak tahu berapa lama waktu yang dibutuhkan semen untuk mengeras sepenuhnya, tunggu tiga hari dan lanjutkan dengan pengukuran kontrol

Ini menarik: Cara membersihkan sumur atau membersihkan sumur tangan selangkah demi selangkah

Durasi pengerasan lapisan pelindung dan memeriksa kualitasnya

Pembentukan batu semen dimulai segera setelah selesainya penuangan campuran. Proses pengerasan lengkap tergantung pada suhu lingkungan, komposisi dan kadar air tanah, bahan elemen selubung, serta karakteristik dan daftar komponen larutan itu sendiri. Jika tidak mungkin untuk menentukan kapan lapisan pelindung telah sepenuhnya terbentuk, tunggu setidaknya 48 jam sebelum mengambil tindakan apa pun.

Setelah dua hari, disarankan untuk memeriksa lapisan pelindung yang dihasilkan. Hasil yang lebih akurat hanya dapat diperoleh dengan menggunakan peralatan profesional khusus. Ada tiga cara untuk memeriksa integritas solusi:

- Akustik. Teknik ini didasarkan pada penyadapan pipa selubung di sepanjang poros dan memproses hasil yang diperoleh melalui program komputer.

- Radiologis. Pengukuran dilakukan oleh perangkat radio khusus.

- Panas. Suhu diukur selama pemadatan lapisan.

Jika tidak mungkin mengundang spesialis untuk mengevaluasi pekerjaan yang dilakukan, Anda dapat memeriksa kesiapan lapisan semen menggunakan metode termal yang disederhanakan. Untuk melakukan ini, selama periode pemadatan campuran, suhu di dinding selubung diukur. Pertama-tama harus menyamakan dengan suhu sekitar, dan kemudian menjadi 1-1,5 derajat lebih rendah.

Langkah terakhir adalah membersihkan laras dari sisa-sisa campuran. Saat melakukan pekerjaan dengan tangan Anda sendiri, pembersihan bisa dilakukan dengan gayung. Sebelum menempatkan sumber ke dalam operasi, poros diperiksa kekencangannya. Untuk melakukan ini, air dipompa ke dalam tong di bawah tekanan selama 20-30 menit.Jika selama ini tekanan air berkurang tidak lebih dari 0,5 MPa, pekerjaan dilakukan dengan kualitas tinggi.

Langkah-langkah keamanan untuk membunuh sumur.

6.1. Yah membunuh bisa

dimulai hanya setelah pelaksanaan tindakan bilateral tentang penerimaan sumur untuk diperbaiki

(mandor brigade KRS dan perwakilan PDNG, TsPPD).

6.2. pembunuhan yang baik

diproduksi atas instruksi master KRS. Membunuh sumur tanpa rencana

DILARANG.

6.3. pembunuhan yang baik

biasanya dilakukan pada siang hari. Dalam kasus khusus, macet

dapat dilakukan pada malam hari ketika penerangan sumur tidak

kurang dari 26 lubang.

6.4. Ukuran taman bermain

40x40 m, di mana unit dipasang, harus dibebaskan dari

benda asing, di musim dingin dari salju.

6.5. Sebelum macet

perlu untuk memeriksa: kemudahan servis semua katup gerbang dan sambungan flensa aktif

peralatan kepala sumur; adanya saluran

cairan di sepanjang garis aliran dari sumur ke unit pengukuran dan pada

berhenti bekerja di sumur sampai penyebabnya diklarifikasi dan dihilangkan.

6.6. unit cuci dan

truk tangki harus ditempatkan di sisi angin pada jarak setidaknya

10 m dari kepala sumur. Pada saat yang sama, kabin unit dan kapal tanker harus

menghadap jauh dari kepala sumur, pipa knalpot unit

dan truk tangki harus dilengkapi dengan arester percikan, jarak antara mereka

harus minimal 1,5 m.

unit pembilasan, kecuali

Selain itu, harus dilengkapi dengan katup pengaman dan katup satu arah.

6.7. Dalam proses membungkam

baik JANGAN mount setiap node perakitan atau perpipaan

sumur dan pipa. Harus ada pemantauan terus-menerus terhadap:

pembacaan pengukur tekanan, di belakang saluran pipa, di belakang lokasi orang. Pengukur tekanan

harus dipasang pada unit pompa dan garis aliran sumur.

6.8. Saat membunuh sumur

tekanan pemompaan cairan pembunuh tidak boleh melebihi tekanan uji tekanan

rangkaian produksi sumur ini.

6.9. Pembongkaran pembilasan

saluran hanya boleh dimulai setelah tekanan di saluran pembuangan dikurangi menjadi

atmosfer. Pada saat yang sama, katup gerbang di pohon X-mas dari sisi sumur

harus ditutup.

6.10. Setelah lulus

operasi pembunuhan sumur, katup harus ditutup, area di sekitar

sumur sudah dibersihkan, sumur mati harus menunggu perbaikan

lebih dari 36 jam.

Dengan lebih lama

downtime sumur untuk mengantisipasi perbaikan, sumur harus dimatikan lagi sebelumnya

dimulainya pekerjaan perbaikan.

6.11. Setelah semua berakhir

operasi pembunuhan dengan baik, "Tindakan pembunuhan yang baik" dibuat.

PADA tindakan penindasan

sumur harus ditunjukkan:

- tanggal pembunuhan sumur;

- berat jenis cairan pembunuh;

- volume cairan pembunuh menurut siklus;

- waktu awal dan akhir siklus jamming;

- tekanan awal dan akhir pemompaan cairan pembunuh.

6.12. “Bertindak untuk membunuh sumur” ditandatangani (dengan

menunjukkan berat jenis dan volume cairan pembunuh), orang yang menghasilkan

pembunuhan sumur, oleh mandor tim workover dan masinis unit.

Tanggung Jawab untuk Kepatuhan instruksi.

7.1. Untuk persiapan

wilayah pad dan sumur untuk membunuh sumur adalah tanggung jawab mandor TsDNG, TsPPD.

7.2. Untuk keaslian

data tentang tekanan reservoir saat ini, pada saat mematikan sumur, sesuai dengan

layanan geologi TsDNG, TsPPD.

7.3. Untuk kepatuhan

berat jenis cairan pembunuh ke nilai yang dihitung - ditentukan dalam rencana tugas

untuk membunuh sumur, lakukan seluruh rentang pekerjaan untuk mempersiapkan sumur untuk

pembunuhan, kepatuhan terhadap teknologi pemusnahan sumur, dan langkah-langkah keamanan ketika

membunuh sumur adalah tanggung jawab mandor tim workover.

Lampiran 1

R A S X O D

bahan

diperlukan untuk memasak satu meter kubik cairan pembunuh relevan

kepadatan.

cairan larutan

– Air Cenomania dengan massa jenis 1,01 g/cm3.

| Kepadatan | Jumlah NaCl, kg | Kepadatan | Jumlah NaCl, kg |

| 1.02 1.03 1.04 1.05 1.06 1.07 1.08 1.09 1.10 | 19 38 56 75 94 113 132 151 170 | 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 | 188 207 226 245 264 283 302 321 |

| Membunuh kepadatan cairan, g/cm3 | Banyaknya CaCl2, kg | ||

| Segar | Cenomania | Komersial | |

| 1.19 1.20 1.21 1.22 1.23 1.24 1.25 1.26 1.27 1.28 |

Lampiran 2

VOLUME

cincin

ruang tergantung

dari diameter senar produksi

dan

Pipa diturunkan ke dalam sumur.

| Volume | |||

| Kedalaman turun Pompa (tabung), m | NKT-60 | NKT-73 | NKT-89 |

| Pada | |||

| 800 1 000 1 200 1 400 | 8.68 10.85 13.02 15.19 | 7.50 9.38 11.26 13.13 | 5.86 7.32 8.78 10.25 |

| Pada | |||

| 800 1 000 1 200 1 400 | 12.25 15.31 18.37 21.43 | 11.06 13.83 16.60 19.36 | 9.42 11.73 14.11 16.49 |

| Pada | |||

| 800 1 000 1 200 1 400 | 4.27 5.34 6.41 7.48 | — — — — | — — — — |

Kesimpulan dan video bermanfaat tentang topik ini

Dalam video di bawah ini, kita berbicara tentang sumur di industri minyak dan gas, tetapi prinsip teknologi kerjanya sama dengan akuifer.

Prosedur penyemenan sumur satu tahap:

Spesifikasi produksi penyemenan selongsong:

Fitur teknologi penyemenan dua tahap:

Penyemenan adalah proses kompleks yang membutuhkan penggunaan peralatan khusus.Namun, ini tidak berarti bahwa tidak mungkin untuk melakukannya sendiri. Setelah memilih dan menyiapkan bubur semen dengan benar, menggunakan set unit minimum, sangat mungkin untuk mengatasi pekerjaan Anda sendiri.

Bagaimanapun, pengoperasian sumur tanpa memperkuat lubang sumur dengan semen tidak akan lama, dan biaya pengeboran sumber air baru tidak akan kurang.

Jika setelah mempelajari materi Anda masih memiliki pertanyaan tentang cara menyemen sumur setelah pengeboran dengan benar, atau Anda memiliki pengetahuan yang berharga tentang masalah ini, silakan tinggalkan komentar Anda di blok di bawah ini.