- KRITERIA DAN BATAS UNTUK NEGARA AMAN

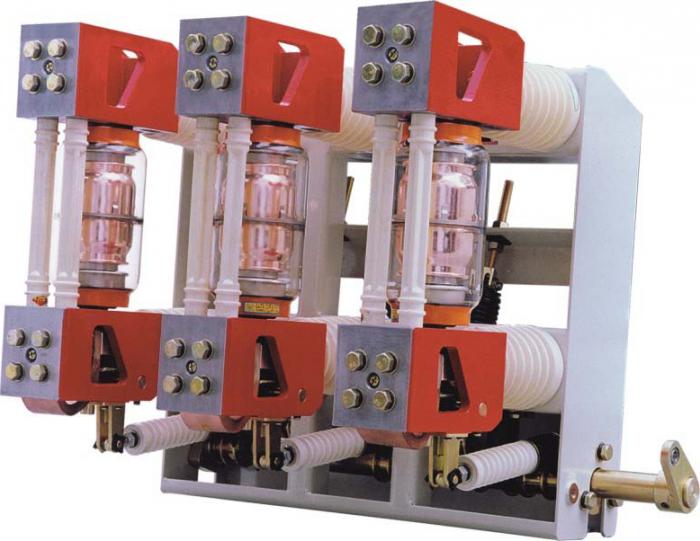

- Teknologi pemutus sirkuit vakum.

- Sejarah pemutus sirkuit vakum

- Model yang paling umum

- Menghidupkan sakelar

- Sejarah penciptaan

- Perangkat dan desain pemutus sirkuit udara

- Bagaimana situasi hari ini?

- Perangkap uap termostatik (kapsul)

- Lingkup aplikasi

- Prinsip operasi

- Spesifikasi Perangkat

KRITERIA DAN BATAS UNTUK NEGARA AMAN

Versi iklim dan kategori penempatan U2 menurut GOST 1550, kondisi operasi dalam hal ini:

- ketinggian tertinggi hingga 3000 m;

- nilai kerja atas suhu udara ambien di switchgear (KSO) diasumsikan ditambah 55°C, nilai efektif suhu udara ambien switchgear dan KSO ditambah 40°C;

- nilai kerja yang lebih rendah dari suhu udara sekitar minus 40 ° ;

- nilai atas kelembaban udara relatif 100% pada plus 25°С;

- lingkungan non-eksplosif, tidak mengandung gas dan uap yang berbahaya bagi insulasi, tidak jenuh dengan debu konduktif dalam konsentrasi yang mengurangi parameter kekuatan listrik dari insulasi sakelar.

Posisi kerja di luar angkasa - apa saja. Untuk versi 59, 60, 70, 71 - bawah atau atas.Sakelar dirancang untuk bekerja dalam operasi "O" dan "B" dan dalam siklus O - 0,3 detik - VO - 15 detik - VO; O - 0,3 s - VO - 180 s - VO.

Parameter kontak bantu pemutus sirkuit diberikan pada Tabel 3.1.

Dalam hal ketahanan terhadap faktor mekanis eksternal, pemutus sirkuit sesuai dengan grup M 7 menurut GOST 17516.1-90, sedangkan pemutus sirkuit beroperasi ketika terkena getaran sinusoidal dalam rentang frekuensi (0,5 * 100) Hz dengan amplitudo akselerasi maksimum 10 m / s2 (1 q) dan tumbukan ganda dengan percepatan 30 m/s2 (3 q).

Tabel 3.1 - Parameter kontak bantu pemutus sirkuit

| nomor p / p | Parameter | Nilai nilai |

| 1 | 2 | 3 |

| 1 | Tegangan operasi maksimum, V (AC dan DC) | 400 |

| 2 | Daya switching maksimum di sirkuit DC pada t=1 ms, W | 40 |

| 3 | Daya switching maksimum di sirkuit AC | 40 |

| 4 | Maksimum melalui arus, A | 4 |

| 5 | Tegangan uji, V (DC) | 1000 |

| 6 | Resistensi kontak, Ohm, tidak lebih | 80 |

| 7 | Mengalihkan sumber daya pada arus pemutusan maksimum, siklus B-O | 106 |

| 8 | Kehidupan mekanis, siklus V-O | 106 |

Gambar 3.1

Sakelar memenuhi persyaratan GOST687, IEC-56 dan spesifikasi TU U 25123867.002-2000 (serta ITEA 674152.002 TU; TU U 13795314.001-95).

Ketergantungan masa pakai sakelar pemutus sirkuit pada besarnya arus yang akan dimatikan ditunjukkan pada gambar. 3.1.

Sakelar memenuhi persyaratan GOST 687, IEC-56 dan spesifikasi TU U 25123867.002-2000 (serta ITEA 674152.002 TU; TU U 13795314.001-95).

Ketergantungan masa pakai sakelar pemutus sirkuit pada besarnya arus yang akan dimatikan ditunjukkan pada gambar. 3.1.

Teknologi pemutus sirkuit vakum.

Garis cakupan horizontal utama di "ruang bersih". VIL, Finchley, 1978.

Pembuatan peluncuran busur vakum terjadi di instalasi khusus menggunakan teknologi modern - "ruang bersih", tungku vakum, dll.

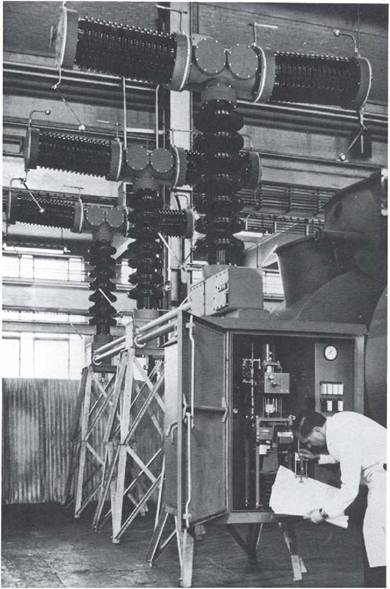

Lokakarya Pemutus Sirkuit Vakum di Afrika Selatan, 1990

Pembuatan ruang vakum adalah proses manufaktur berteknologi tinggi. Setelah perakitan, ruang pemutus sirkuit ditempatkan dalam oven vakum, di mana mereka tertutup rapat.

Empat poin utama dalam produksi saluran busur vakum:

- vakum penuh

- perhitungan rinci parameter listrik.

- sistem kontrol busur

- materi grup kontak

Empat poin kunci dalam produksi pemutus sirkuit vakum:

1. kualitas pembuatan perangkat yang sempurna secara keseluruhan.

2. perhitungan yang akurat dari parameter elektromagnetik perangkat. Jika terjadi kesalahan dalam desain perangkat, interferensi elektromagnetik antara pemisah dimungkinkan.

3. mekanisme. Penting untuk memastikan langkah singkat dari mekanisme dan tingkat konsumsi energi yang rendah. Misalnya, ketika beralih ke 38kV, langkah mekanisme yang diperlukan adalah 1/2″ dan, pada saat yang sama, konsumsi energi tidak melebihi 150 J.

4. Jahitan las yang disegel dengan sempurna.

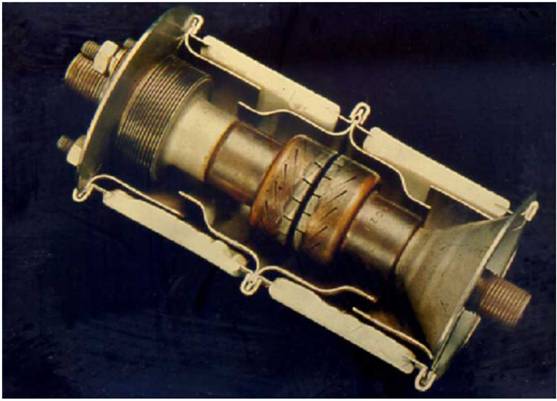

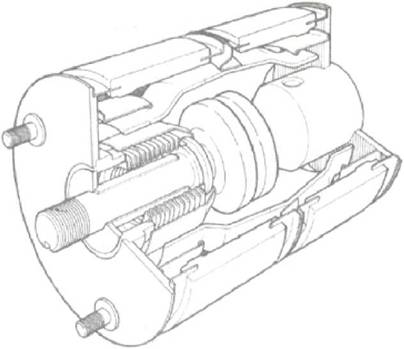

Perangkat saluran busur vakum klasik.

saluran busur V8 15 kV (diameter 4 1/2″). Awal 70-an.

Foto menunjukkan komponen utama dari desain saluran busur vakum.

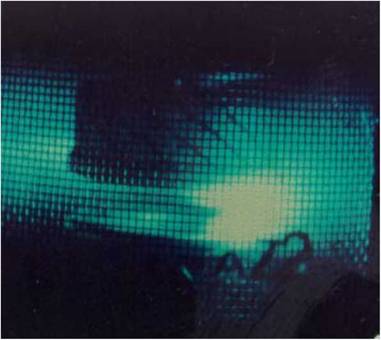

Kontrol busur listrik: medan magnet radial.

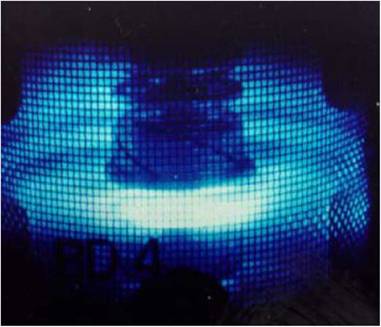

Bingkai pemotretan kecepatan tinggi (5000 frame per detik).

bantalan pemutus. diameter 2”.

Medan magnet radial

31.5kArms 12kVrms.

Proses ini terjadi karena induksi diri dari medan magnet radial (vektor medan diarahkan sepanjang arah radial), yang menciptakan gerakan busur di atas kontak listrik, sambil mengurangi pemanasan lokal dari bantalan kontak. Bahan kontak harus sedemikian rupa sehingga busur listrik bergerak bebas di atas permukaan. Semua ini memungkinkan untuk menerapkan arus switching hingga 63 kA.

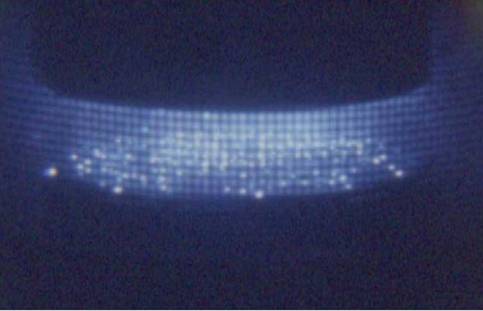

Kontrol busur: medan magnet aksial.

Bingkai pemotretan kecepatan tinggi (9000 bingkai per detik).

Gambar medan magnet aksial

40kArms 12kVrms

Proses menggunakan induksi medan magnet sendiri di sepanjang sumbu busur listrik tidak memungkinkan busur menyusut dan melindungi bantalan kontak dari panas berlebih, menghilangkan energi berlebih. Dalam hal ini, bahan bidang kontak tidak boleh berkontribusi pada pergerakan busur di sepanjang permukaan kontak. Ada kemungkinan dalam kondisi industri untuk melakukan switching arus lebih dari 100 kA.

Busur listrik dalam ruang hampa adalah bahan dari kelompok kontak.

Bingkai pemotretan kecepatan tinggi (5000 frame per detik).

Gambar pad dengan diameter 35mm.

Medan magnet radial.

20kArms 12kVrms

Ketika kontak dibuka dalam ruang hampa, logam menguap dari permukaan kontak, yang membentuk busur listrik. Dalam hal ini, sifat-sifat busur berubah tergantung pada bahan dari mana kontak dibuat.

Parameter pelat kontak yang direkomendasikan:

| voltase | produk | Persyaratan |

| 1.2-15 kV | kontaktor | Ambang batas perjalanan minimum < 0,5 A |

| 15-40 kV | mengalihkan | kekuatan dielektrik tinggi – (hingga 200 kV pada 12 mm) |

| 132 kV ke atas | mengalihkan | kekuatan dielektrik yang sangat tinggi – (hingga 800 kV pada 50 mm) |

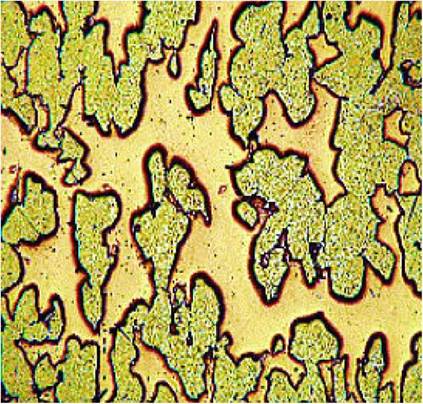

bahan

Mikrograf.

Awalnya, paduan tembaga dan kromium digunakan untuk pembuatan pelat kontak. Bahan ini dikembangkan dan dipatenkan oleh English Electric pada tahun 1960-an. Saat ini, ini adalah logam yang paling banyak digunakan dalam produksi peluncuran busur vakum.

Prinsip pengoperasian mekanisme.

Mekanisme pemutus sirkuit vakum dirancang sedemikian rupa sehingga jumlah energi yang dihabiskan untuk switching tidak memainkan peran apa pun - ada gerakan sederhana dari kontak. Reclosure otomatis tipikal membutuhkan energi 150-200 Joule untuk dikendalikan, tidak seperti sakelar backbone berinsulasi gas yang membutuhkan 18.000-24.000 Joule untuk melakukan satu pergantian. Fakta ini memungkinkan penggunaan magnet permanen dalam pekerjaan.

Penggerak magnet.

Prinsip pengoperasian penggerak magnet

Tahap istirahat Tahap gerak merupakan model gerakan.

Sejarah pemutus sirkuit vakum

50-an Sejarah perkembangan: bagaimana semuanya dimulai ...

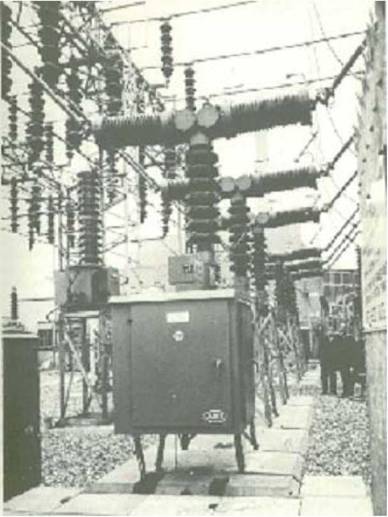

Salah satu sakelar tegangan tinggi pertama dari jaringan listrik utama. Foto menunjukkan 132 kV AEI, pemutus sirkuit vakum yang beroperasi di West Ham, London, sejak 1967. Ini, seperti kebanyakan perangkat serupa, beroperasi hingga 1990-an.

Sejarah pengembangan: 132kV VGL8 pemutus sirkuit vakum.

- hasil pengembangan bersama CEGB (Central Power Board - pemasok utama listrik di Inggris) dan General Electric Company.

- enam perangkat pertama dioperasikan pada periode 1967 - 1968.

- tegangan didistribusikan menggunakan kapasitor yang terhubung paralel dan mekanisme bergerak yang kompleks.

- setiap kelompok dilindungi oleh isolator porselen dan diberi tekanan dalam gas SF6.

Konfigurasi pemutus sirkuit vakum "T" dengan empat saluran busur vakum di setiap kelompok - masing-masing, serangkaian 8 saluran busur vakum terhubung per fase.

Sejarah operasi mesin ini:

— operasi tanpa gangguan di London selama 30 tahun. Pada 1990-an, itu ditarik dari layanan karena tidak perlu dan dibongkar.

- pemutus sirkuit vakum jenis ini digunakan hingga 1980-an di pembangkit listrik Tir John (Wales), setelah itu, sebagai hasil dari rekonstruksi jaringan, mereka dibongkar di Devon.

Sejarah perkembangan: masalah tahun 60-an.

Pada saat yang sama, seiring dengan pengembangan pemutus sirkuit vakum tegangan tinggi, perusahaan manufaktur mengubah pemutus sirkuit oli dan udara mereka menjadi pemutus sirkuit SF6. Sakelar SF6 lebih sederhana dan lebih murah untuk dioperasikan karena alasan berikut:

- penggunaan 8 pemutus sirkuit vakum per fase dalam pemutus sirkuit vakum tegangan tinggi memerlukan mekanisme yang kompleks untuk memastikan operasi simultan dari 24 kontak dalam satu grup.

- penggunaan pemutus sirkuit oli yang ada tidak layak secara ekonomi.

Saklar vakum.

Pemutus sirkuit vakum pertama kali menggunakan pemutus vakum seri V3 dan kemudian seri V4.

Peluncuran busur vakum seri V3 awalnya dikembangkan untuk digunakan dalam jaringan distribusi tiga fase, dengan tegangan 12 kV. Namun demikian, mereka berhasil digunakan dalam sirkuit traksi listrik lokomotif listrik dan koneksi di "jalan yang benar" - dalam jaringan fase tunggal, dengan tegangan 25 kV.

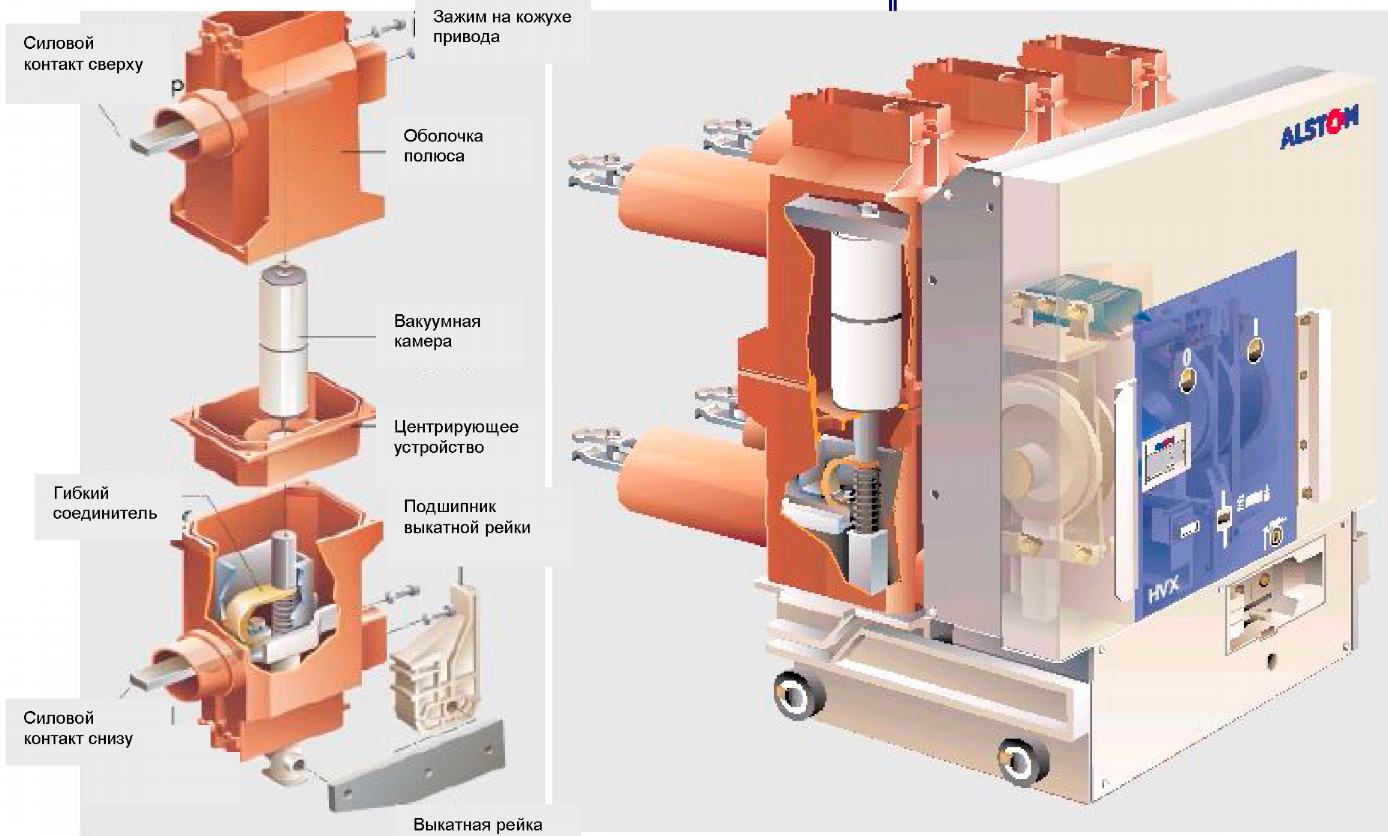

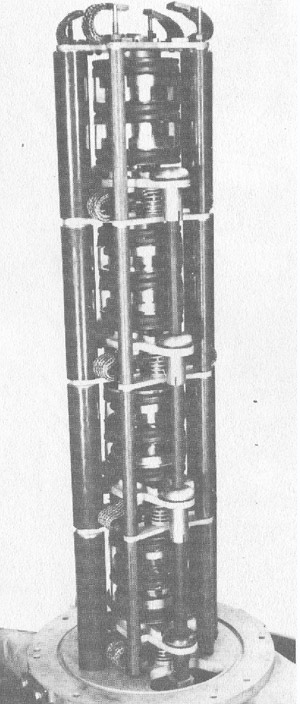

Perangkat pemutus sirkuit vakum:

Pemutus sirkuit vakum terdiri dari ruang utama 7/8″ (22,2mm) dan ruang tambahan 3/8″ (9,5mm) untuk mengoperasikan pegas kontak.

— kecepatan rata-rata penutupan ruangan adalah 1-2 m/s.

– kecepatan pembukaan ruang rata-rata – 2-3 m/dtk.

Jadi masalah apa yang diselesaikan oleh produsen pemutus sirkuit tegangan tinggi vakum di tahun 60-an?

Pertama, tegangan switching dari pemutus sirkuit vakum pertama dibatasi hingga 17,5 atau 24 kV.

Kedua, teknologi saat itu membutuhkan sejumlah besar peluncuran busur vakum secara seri. Ini, pada gilirannya, memerlukan penggunaan mekanisme yang kompleks.

Masalah lain adalah bahwa produksi alat pemadam busur vakum pada waktu itu dirancang untuk volume penjualan yang besar. Pengembangan perangkat yang sangat khusus tidak layak secara ekonomi.

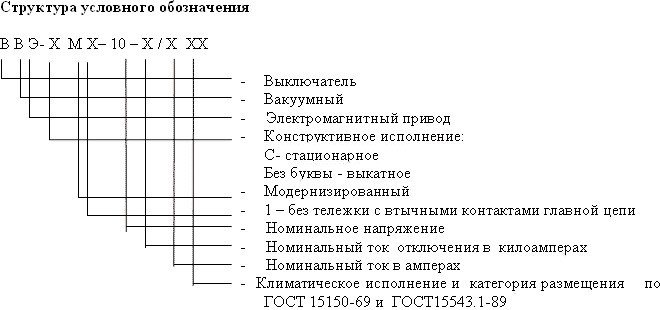

Model yang paling umum

Berikut adalah beberapa model paling umum VVE-M-10-20, VVE-M-10-40, VVTE-M-10-20, dan gambar menunjukkan cara menguraikannya dan struktur legenda, karena model dapat berisi hingga 10–12 huruf dan angka dalam namanya. Hampir semuanya adalah pengganti pemutus sirkuit oli yang sudah usang, dan mereka dapat berfungsi baik untuk mengganti sirkuit AC dan DC.

Menyiapkan, memasang, dan mengoperasikan pemutus sirkuit vakum tegangan tinggi adalah proses yang melelahkan, di mana semua operasi lebih lanjut dari sistem tenaga, serta semua elemen dan peralatan yang terhubung dengannya, secara langsung tergantung, jadi lebih baik meletakkan semua bekerja di pundak personel teknik listrik yang berkualifikasi. Kontrol pemutus sirkuit vakum harus dilakukan dengan jelas dan sesuai dengan perintah tertentu, kehidupan dan kesehatan orang yang bekerja pada peralatan bertenaga tergantung pada ini.

Menghidupkan sakelar

Keadaan terbuka awal kontak 1, 3 dari saluran busur vakum pemutus sirkuit dipastikan dengan bekerja pada kontak bergerak 3 dari pegas pembuka 8 melalui isolator traksi 4. Ketika sinyal "ON" diterapkan, sirkuit unit kontrol pemutus menghasilkan pulsa tegangan polaritas positif, yang diterapkan pada kumparan 9 dari elektromagnet. Pada saat yang sama, gaya tarik-menarik elektromagnetik muncul di celah sistem magnetik, yang, seiring bertambahnya, mengatasi gaya pegas pemutusan 8 dan beban awal 5, sebagai akibatnya, di bawah pengaruh perbedaan dalam gaya-gaya ini, jangkar elektromagnet 7 bersama dengan isolator traksi 4 dan 2 pada waktu 1 mulai bergerak ke arah kontak tetap 1, sambil menekan pegas pembuka 8.

Setelah menutup kontak utama (waktu 2 pada osilogram), angker elektromagnet terus bergerak ke atas, selain itu menekan pegas prabeban 5. Pergerakan angker berlanjut hingga celah kerja dalam sistem magnet elektromagnet menjadi sama dengan nol (waktu 2a pada osilogram).Selanjutnya, magnet cincin 6 terus menyimpan energi magnetik yang diperlukan untuk menahan pemutus sirkuit pada posisi tertutup, dan koil 9, setelah mencapai waktu 3, mulai kehilangan energi, setelah itu penggerak disiapkan untuk operasi pembukaan. Dengan demikian, sakelar menjadi pada kait magnetik, mis. daya kontrol untuk menahan kontak 1 dan 3 dalam posisi tertutup tidak dikonsumsi.

Dalam proses menyalakan sakelar, pelat 11, yang termasuk dalam slot poros 10, memutar poros ini, menggerakkan magnet permanen 12 yang dipasang di atasnya dan memastikan pengoperasian sakelar buluh 13, yang menggerakkan eksternal sirkuit bantu.

Sejarah penciptaan

Pengembangan pertama pemutus sirkuit vakum dimulai pada 30-an abad XX, model saat ini dapat memotong arus kecil pada tegangan hingga 40 kV. Pemutus sirkuit vakum yang cukup kuat tidak dibuat pada tahun-tahun itu karena ketidaksempurnaan teknologi untuk pembuatan peralatan vakum dan, di atas segalanya, karena kesulitan teknis yang muncul pada waktu itu dalam mempertahankan vakum yang dalam di ruang tertutup.

Program penelitian yang ekstensif harus dilakukan untuk menciptakan saluran busur vakum kerja yang andal yang mampu memutus arus tinggi pada tegangan tinggi dari jaringan listrik. Dalam perjalanan karya-karya ini, kira-kira pada tahun 1957, proses fisik utama yang terjadi selama pembakaran busur dalam ruang hampa diidentifikasi dan dijelaskan secara ilmiah.

Transisi dari prototipe tunggal pemutus sirkuit vakum ke produksi industri serial mereka membutuhkan waktu dua dekade lagi, karena diperlukan penelitian dan pengembangan tambahan yang intensif yang ditujukan, khususnya, untuk menemukan cara yang efektif untuk mencegah tegangan lebih switching berbahaya yang muncul karena gangguan prematur dari pemutus sirkuit vakum. arus ke persimpangan nol alami, untuk memecahkan masalah kompleks yang terkait dengan distribusi tegangan dan kontaminasi permukaan internal bagian isolasi dengan uap logam yang disimpan di atasnya, masalah pelindung dan pembuatan bellow baru yang sangat andal, dll.

Saat ini, produksi industri pemutus sirkuit vakum berkecepatan tinggi yang sangat andal yang mampu memutus arus tinggi di jaringan listrik menengah (6, 10, 35 kV) dan tegangan tinggi (termasuk hingga 220 kV) telah diluncurkan di dunia.

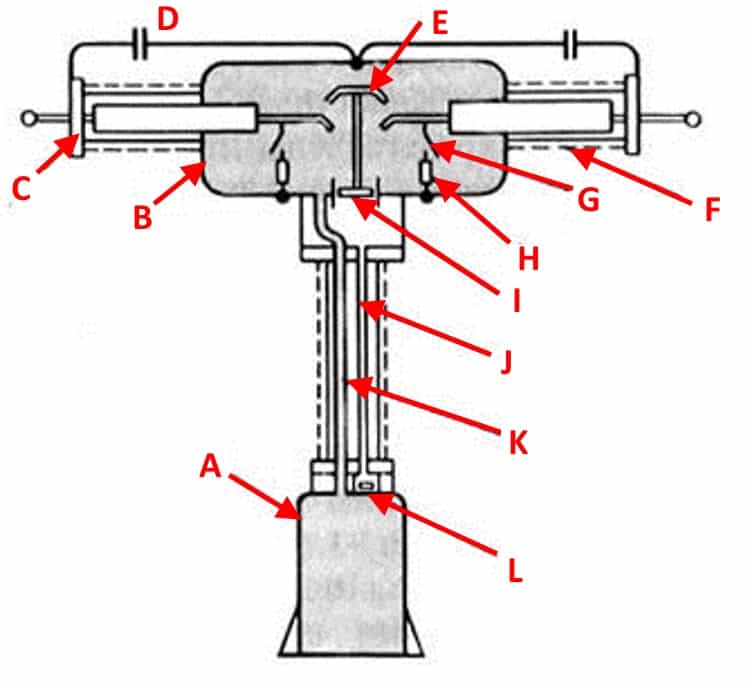

Perangkat dan desain pemutus sirkuit udara

Pertimbangkan bagaimana pemutus sirkuit udara diatur menggunakan contoh sakelar daya VVB, diagram strukturalnya yang disederhanakan disajikan di bawah ini.

Desain khas pemutus sirkuit udara seri VVB

Sebutan:

- A - Penerima, tangki tempat udara dipompa sampai tingkat tekanan yang sesuai dengan nominal terbentuk.

- B - Tangki logam dari saluran busur.

- C - Ujung flens.

- D - Kapasitor pembagi tegangan (tidak digunakan dalam desain sakelar modern).

- E - Batang pemasangan grup kontak yang dapat dipindahkan.

- F - Isolator porselen.

- G - Kontak lengkung tambahan untuk shunting.

- H - Resistor shunt.

- I - Katup jet udara.

- J - Pipa saluran impuls.

- K - Pasokan utama campuran udara.

- L - Kelompok katup.

Seperti yang Anda lihat, dalam seri ini, grup kontak (E, G), mekanisme on / off dan katup blower (I) tertutup dalam wadah logam (B). Tangki itu sendiri diisi dengan campuran udara terkompresi. Kutub sakelar dipisahkan oleh isolator perantara. Karena ada tegangan tinggi di kapal, perlindungan kolom pendukung sangat penting. Itu dibuat dengan bantuan "kemeja" porselen isolasi.

Campuran udara disuplai melalui dua saluran udara K dan J. Yang pertama digunakan untuk memompa udara ke dalam tangki, yang kedua beroperasi dalam mode berdenyut (memasok campuran udara ketika ganti kontak dan atur ulang saat penutupan).

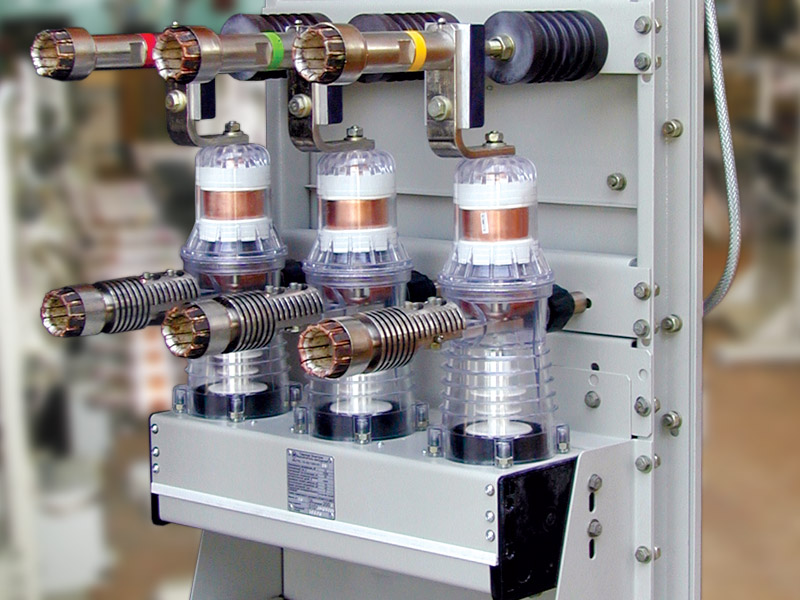

Bagaimana situasi hari ini?

Prestasi ilmiah yang diperoleh selama empat puluh tahun terakhir telah memungkinkan untuk menggabungkan, dalam produksi pemisah vakum, ruang untuk 38 kV dan 72/84 kV menjadi satu. Tegangan maksimum yang mungkin pada satu pemisah saat ini mencapai 145 kV - dengan demikian, tingkat tegangan switching yang tinggi dan konsumsi daya yang rendah memungkinkan penggunaan perangkat yang andal dan murah.

Pemutus pada foto di sebelah kiri dirancang untuk bekerja di bawah tegangan 95 kV, dan di foto di sebelah kanan dirancang untuk bekerja di bawah tegangan 250 kV. Kedua perangkat memiliki panjang yang sama. Kemajuan tersebut menjadi mungkin karena peningkatan bahan dari mana permukaan kontak listrik dibuat.

Masalah yang muncul saat menggunakan pemutus sirkuit vakum pada jaringan dengan tegangan lebih tinggi:

Operasi membutuhkan dimensi ruang vakum yang besar secara fisik, yang mengakibatkan penurunan produktivitas dan penurunan kualitas pemrosesan ruang itu sendiri.

Meningkatkan dimensi fisik perangkat meningkatkan persyaratan untuk memastikan penyegelan perangkat itu sendiri dan untuk kontrol proses produksi.

Kesenjangan panjang (lebih dari 24 mm) antara kontak mempengaruhi kemampuan untuk mengontrol busur dengan medan magnet radial dan aksial, dan mengurangi kinerja perangkat.

Bahan yang digunakan saat ini untuk pembuatan kontak dirancang untuk nilai tegangan menengah. Untuk bekerja pada celah besar antara kontak, perlu untuk mengembangkan materi baru.

Kehadiran sinar-x harus diperhitungkan.

Sehubungan dengan poin terakhir, beberapa fakta lagi harus diperhatikan:

Ketika kontaktor dimatikan, tidak ada emisi sinar-X.

Pada tegangan menengah (hingga 38 kV), radiasi sinar-X nol atau dapat diabaikan. Sebagai aturan, pada sakelar tegangan hingga 38 kV, radiasi sinar-X hanya muncul pada tegangan uji.

Segera setelah tegangan dalam sistem naik menjadi 145 kV, kekuatan radiasi sinar-X meningkat dan di sini sudah perlu untuk memecahkan masalah keamanan.

Pertanyaan yang dihadapi para perancang pengganggu vakum sekarang adalah seberapa besar paparan terhadap ruang di sekitarnya, dan bagaimana hal ini akan memengaruhi polimer dan elektronik yang dipasang langsung pada sakelar itu sendiri.

hari ini.

Kekosongan pemutus sirkuit tegangan tinggi, dirancang untuk operasi 145 kV.

Saluran busur vakum modern.

Produksi pemutus vakum yang dirancang untuk operasi di jaringan 145 kV sangat menyederhanakan produksi pemutus sirkuit vakum 300 kV. dengan dua diskontinuitas per fase.Namun, nilai tegangan tinggi seperti itu memaksakan persyaratannya sendiri pada bahan kontak dan metode pengendalian busur listrik. Kesimpulan:

Secara teknologi, produksi industri dan pengoperasian pemutus sirkuit vakum pada jaringan dengan tegangan hingga 145 kV dimungkinkan.

Dengan hanya menggunakan teknologi yang dikenal saat ini, dimungkinkan untuk mengoperasikan pengganggu vakum pada jaringan hingga 300-400 kV.

Saat ini, ada masalah teknis serius yang tidak memungkinkan penggunaan pengganggu vakum pada jaringan di atas 400 kV dalam waktu dekat. Namun, pekerjaan ke arah ini sedang berlangsung, tujuan dari pekerjaan tersebut adalah produksi peluncuran busur vakum untuk operasi pada jaringan hingga 750 kV.

Sampai saat ini, tidak ada masalah besar saat menggunakan saluran busur vakum di jalur utama. Pemutus sirkuit vakum, selama 30 tahun, telah berhasil digunakan di transmisi arus pada jaringan tegangan hingga 132 kV.

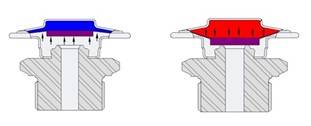

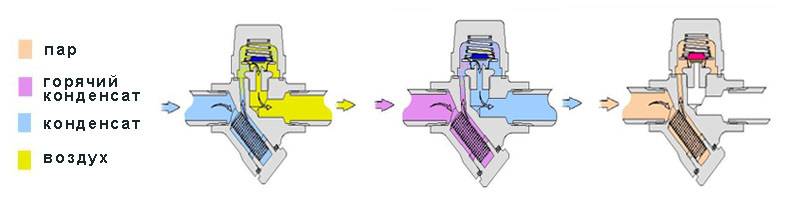

Perangkap uap termostatik (kapsul)

Prinsip pengoperasian steam trap termostatik didasarkan pada perbedaan temperatur antara steam dan kondensat.

Elemen kerja dari steam trap termostatik adalah kapsul dengan kursi yang terletak di bagian bawah, yang berfungsi sebagai mekanisme penguncian. Kapsul dipasang di badan steam trap, dengan piringan terletak tepat di atas dudukan, di outlet steam trap. Saat dingin, ada celah antara piringan kapsul dan dudukan untuk memungkinkan kondensat, udara, dan gas tak terkondensasi lainnya keluar dari perangkap tanpa hambatan.

Saat dipanaskan, komposisi khusus dalam kapsul mengembang, bekerja pada cakram, yang, ketika diperluas, jatuh di pelana, mencegah uap keluar. Jenis steam trap ini, selain untuk menghilangkan kondensat, juga memungkinkan Anda untuk mengeluarkan udara dan gas dari sistem, yaitu untuk digunakan sebagai ventilasi udara untuk sistem steam. Ada tiga modifikasi kapsul termostatik yang memungkinkan Anda menghilangkan kondensat pada suhu 5°C, 10°C, atau 30°C di bawah suhu penguapan.

Model utama steam trap termostatik: TH13A, TH21, TH32Y, TSS22, TSW22, TH35/2, TH36, TSS6, TSS7.

Lingkup aplikasi

Jika model pertama, yang dirilis kembali di Uni Soviet, menyediakan pemutusan beban yang relatif kecil karena ketidaksempurnaan desain ruang vakum dan karakteristik teknis kontak, maka model modern dapat membanggakan bahan permukaan yang jauh lebih tahan panas dan tahan lama. . Hal ini memungkinkan untuk menginstal unit switching tersebut di hampir semua cabang industri dan perekonomian nasional. Saat ini pemutus sirkuit vakum digunakan di area berikut:

- Pada instalasi distribusi tenaga listrik baik gardu induk maupun gardu distribusi;

- Dalam metalurgi untuk transformator tungku listrik yang memasok peralatan pembuatan baja;

- Di industri minyak dan gas dan kimia di titik pompa, titik switching dan gardu transformator;

- Untuk pengoperasian sirkuit primer dan sekunder gardu traksi dalam transportasi kereta api, memasok daya ke peralatan tambahan dan konsumen non-traksi;

- Di perusahaan pertambangan untuk menggabungkan daya, ekskavator, dan jenis alat berat lainnya dari gardu transformator lengkap.

Di salah satu sektor ekonomi di atas, pemutus sirkuit vakum menggantikan model oli dan udara yang sudah usang di mana-mana.

Prinsip operasi

Pemutus sirkuit vakum (10 kV, 6 kV, 35 kV - tidak masalah) memiliki prinsip operasi tertentu. Ketika kontak terbuka, di celah (dalam ruang hampa) arus switching menciptakan pelepasan listrik - busur. Keberadaannya didukung oleh penguapan logam dari permukaan kontak sendiri ke dalam celah dengan vakum. Plasma yang dibentuk oleh uap logam terionisasi adalah elemen konduktor. Ini mempertahankan kondisi untuk aliran arus listrik. Pada saat kurva arus bolak-balik melewati nol, busur listrik mulai padam, dan uap logam hampir seketika (dalam sepuluh mikrodetik) mengembalikan kekuatan listrik vakum, mengembun pada permukaan kontak dan bagian dalam busur parasut. Pada saat ini, tegangan dipulihkan pada kontak, yang pada saat itu sudah diceraikan. Jika area lokal yang terlalu panas tetap ada setelah pemulihan tegangan, mereka dapat menjadi sumber emisi partikel bermuatan, yang akan menyebabkan gangguan vakum dan aliran arus. Untuk melakukan ini, kontrol busur digunakan, fluks panas didistribusikan secara merata pada kontak.

Pemutus sirkuit vakum, yang harganya tergantung pada pabrikan, karena sifat kinerjanya, dapat menghemat banyak sumber daya. Tergantung pada voltase, pabrikan, insulasi, harga dapat berkisar dari 1500 c.u. hingga 10.000 c.u.

Spesifikasi Perangkat

Perangkat yang mematikan beban dengan membuka sirkuit listrik memiliki karakteristik teknis yang berbeda

Semuanya penting dan menjadi penentu saat memilih unit yang cocok untuk dibeli dan pemasangan selanjutnya.

Indikator tegangan nominal mencerminkan tegangan operasi perangkat listrik, yang awalnya dirancang oleh pabrikan.

Nilai tegangan operasi maksimum menunjukkan tegangan tinggi tertinggi yang diizinkan di mana pemutus sirkuit dapat beroperasi dalam mode normal tanpa mengurangi kinerjanya. Biasanya angka ini melebihi ukuran tegangan pengenal sebesar 5-20%.

Aliran arus listrik, selama perjalanan di mana tingkat pemanasan lapisan isolasi dan bagian konduktor tidak mengganggu operasi normal sistem dan dapat dipertahankan oleh semua elemen untuk waktu yang tidak terbatas, disebut arus pengenal. saat ini. Nilainya harus diperhitungkan saat memilih dan membeli sakelar beban.

Nilai arus melalui batas yang diizinkan menunjukkan seberapa banyak arus yang mengalir melalui jaringan dalam mode hubung singkat, sakelar beban yang dipasang di sistem dapat bertahan.

Arus resistansi elektrodinamik mencerminkan besarnya arus hubung singkat, yang, yang bekerja pada perangkat selama beberapa periode pertama, tidak memiliki efek negatif padanya dan tidak merusaknya secara mekanis dengan cara apa pun.

Arus penahan termal menentukan tingkat arus pembatas yang aksi pemanasannya selama periode waktu tertentu tidak menonaktifkan pemutus sakelar.

Juga sangat penting adalah implementasi teknis drive dan parameter fisik perangkat, yang menentukan ukuran dan berat keseluruhan perangkat.Berfokus pada mereka, Anda dapat memahami di mana akan lebih nyaman untuk menempatkan perangkat sehingga mereka bekerja dengan benar dan melakukan tugasnya dengan jelas.

Di antara kualitas positif tanpa syarat dari perangkat yang bertanggung jawab untuk memutuskan beban adalah posisi berikut:

- kesederhanaan dan ketersediaan di bidang manufaktur;

- cara operasi dasar;

- biaya produk jadi yang sangat rendah dibandingkan dengan jenis sakelar lainnya;

- kemungkinan aktivasi / penonaktifan yang nyaman dari arus pengenal beban;

- celah antara kontak yang terlihat oleh mata, memastikan keamanan penuh dari setiap pekerjaan pada saluran keluar (pemasangan pemisah tambahan tidak diperlukan);

- perlindungan murah terhadap arus lebih dengan menggunakan sekering, biasanya diisi dengan pasir kuarsa (tipe PKT, PK, PT).

Dari kekurangan sakelar dari semua jenis, kemampuan untuk beralih hanya daya pengenal tanpa beroperasi dengan arus darurat paling sering disebutkan.

Meskipun biaya dan perawatannya rendah, modul autogas dianggap usang dan selama pemeliharaan terjadwal atau selama rekonstruksi jaringan dan gardu induk, modul ini sengaja diganti dengan elemen vakum yang lebih modern.

Modul autogas biasanya dicela karena masa kerja yang terbatas karena bagian internal yang terbakar secara bertahap yang menghasilkan gas di saluran busur.

Namun, momen ini dapat diselesaikan sepenuhnya, dan dengan sedikit uang, karena elemen pembangkit gas dan kontak berpasangan yang dirancang untuk penyerapan busur sangat murah dan dapat dengan mudah diganti, tidak hanya oleh para profesional, tetapi juga oleh pekerja dengan kualifikasi rendah.