- Apa yang seharusnya menjadi jahitan?

- Penghapusan terak

- Aturan dan fitur pengelasan

- Tips Pengelasan Penting

- Fitur pengelasan di apartemen

- Jenis mesin las semi otomatis, kelebihan dan kekurangannya

- Teknologi pengelasan obor gas

- Mempersiapkan untuk bekerja dan menyolder

- Aplikasi fluks

- Babak final

- Metode untuk menggembleng baja

- cara galvanis

- Penyemprotan

- galvanisasi panas

- Metode pengelasan semi otomatis

- Elektroda apa untuk memasak galvanis.

- Pengelasan pipa galvanis dengan elektroda

- Teknologi apa yang digunakan

- Nuansa Proses

- Aplikasi pembakar gas

- Persiapan dan penyolderan

- Kesimpulan

Apa yang seharusnya menjadi jahitan?

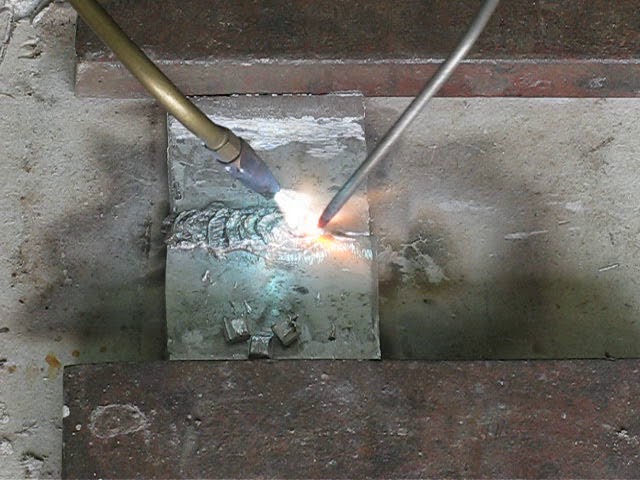

Pengelasan listrik pipa.

Pipa dilas sesuai dengan kondisi dan persyaratan, kemudahan penggunaan

Penting untuk memperkirakan bagaimana busur akan bergerak, ke arah mana harus mulai bekerja. Anda harus segera menentukan arah dan besarnya busur

Jika panjang, maka logam akan teroksidasi selama peleburan, mulai nitrida, dan tetesan akan memercik di permukaan kerja. jahitannya ini menghasilkan tidak dengan kualitas yang begitu baik, menjadi keropos, sama sekali tidak cocok untuk pipa ledeng.

Saat melakukan pekerjaan pengelasan, harus diperhitungkan bahwa pergerakan busur dapat dilakukan dalam tiga arah:

- Gerakan translasi sepanjang sumbu elektroda.Dalam hal ini, busur las dipertahankan dalam kondisi optimal, kualitas jahitannya sangat baik. Di ruang antara elektroda dan kolam las, kondisi yang tepat diamati yang diperlukan untuk memastikan pekerjaan yang cepat dan berkualitas tinggi. Selama pengelasan, elektroda harus terus-menerus digerakkan sepanjang sumbunya sehingga jaraknya tetap sama dan panjang busurnya konstan.

- Jika gerakannya memanjang, maka manik-manik seperti benang akan muncul di sepanjang sumbu jahitan las yang dibentuk. Ketebalan jahitan yang dihasilkan akan tergantung pada kecepatan elektroda. Roller memiliki lebar sekitar 2-3 mm lebih besar dari diameter elektroda yang digunakan. Manik-manik itu sendiri adalah lasan, tetapi sempit, tidak cukup untuk membuat sambungan yang kuat ketika dua bagian pipa dihubungkan. Untuk membuat jahitan lebih kuat dan lebih lebar, selama gerakan perlu untuk memindahkan elektroda sedemikian rupa sehingga juga bergerak secara horizontal, mis. melintasi jahitan masa depan.

- Gerakan lateral juga digunakan selama pengelasan. Diperlukan untuk melakukan gerakan bolak-balik dari jenis osilasi. Lebar gerakan untuk setiap kasus individu berbeda, ditentukan secara individual. Lebar langkah dipengaruhi oleh berbagai faktor. Ini adalah ukuran, posisi jahitan masa depan, karakteristik bahan yang dilas, persyaratan yang berlaku untuk sambungan. Pengelasan listrik biasanya memberikan lebar jahitan 1,5-5 kali diameter elektroda.

Saat memilih arah gerakan, harus diperhitungkan bahwa kedua pipa harus memiliki tepi. Mereka benar-benar meleleh, jahitannya harus kuat dan andal sehingga dapat menahan beban yang direncanakan.

Penghapusan terak

Setelah sambungan antara kedua pipa selesai, perlu untuk membiarkan jahitan menjadi dingin, kemudian Anda dapat memeriksa kondisinya. Sebagian besar, itu perlu dibersihkan dari terak yang dihasilkan. Ini terbentuk selama proses pengelasan ketika fluks pada elektroda terbakar. Memeriksa ini tidak begitu sulit, setelah pendinginan, Anda perlu mengetuk jahitannya dengan palu. Jika ada terak, maka itu akan terbang, di bawahnya akan terbuka jahitan yang mengkilap dan bersih, yang tersisa setelah pengelasan listrik. Agar tidak merusak sambungan dan pipa, lebih baik berlatih dulu di area kecil yang memiliki panjang 2-3 cm.Jika semuanya ternyata bersih dan rapi, maka Anda bisa mulai mengelas pipa logam.

Pengelasan listrik tidak sesulit kelihatannya, tetapi penting untuk mengikuti semua langkah dan persyaratan dengan benar. Anda harus memilih hanya peralatan berkualitas tinggi dan alat lainnya

Setelah itu, jenis pengelasan itu sendiri dan jahitannya dipilih. Jangan lupa tentang penggunaan alat pelindung tangan, wajah dan mata.

Aturan dan fitur pengelasan

Sebelum memulai proses, Anda perlu membiasakan diri dengan nuansa proses berikut:

- Kesulitan dalam memilih suhu paparan. Seng dapat mulai meleleh pada +400 °C. Jika Anda sedikit meningkatkan suhu, lapisan mulai terbakar dan menguap. Ini mencegah pembentukan jahitan yang kuat. Sambungan keropos, ditutupi dengan retakan.

- Ketidakstabilan busur. Hanya tukang las berpengalaman yang dapat memilih mode pengoperasian perangkat yang benar. Pengrajin pemula disarankan untuk menggunakan elektroda berlapis, lingkungan pelindung gas atau bahan pengisi. Opsi terakhir digunakan ketika perlu untuk membentuk jahitan berkualitas tinggi.

- Kesulitan menghilangkan lubang.Area lembaran yang rusak dibersihkan dari kotoran, bekas karat dan minyak. Dengan cacat berdiameter besar, sisipan logam digunakan, yang diperbaiki dengan metode titik. Untuk ketebalan bagian yang lebih besar dari 2 mm, digunakan sumbat atau baffle baja ringan. Lubang kecil dibor ke ukuran yang diinginkan. Permukaan internal cacat tidak boleh diulir.

Tips Pengelasan Penting

Setiap pengelasan dianggap sebagai proses teknologi yang kompleks di mana sejumlah persyaratan penting harus diperhatikan. Pengelasan baja galvanis diperumit oleh fakta bahwa itu juga diperlukan untuk bekerja dengan lapisan seng pelindung. Fitur utama dari proses ini adalah bahwa galvanisasi mulai meleleh pada suhu 420 derajat, dan pada 906 derajat itu mendidih dan menguap.

Semua proses ini berdampak negatif pada kualitas sambungan las, retakan, pori-pori, dan berbagai cacat mulai terbentuk di dalamnya. Dan untuk mencegah hal ini terjadi, pengelasan baja galvanis harus dilakukan pada suhu lain, dan juga harus ada lingkungan gas yang dilindungi khusus.

Kawat las baja galvanis dan tembaga biasanya digunakan untuk pengelasan yang efisien. Yang paling cocok adalah kabel yang terbuat dari aluminium-perunggu dan paduan tembaga-silikon. Jika kawat pengisi digunakan, maka pengelasan galvanisasi akan benar.

Metode ini memiliki sejumlah kualitas positif:

- saat melakukan proses kerja, tidak ada kerusakan korosi pada lasan;

- ada tingkat percikan minimum;

- sedikit kelelahan lapisan seng;

- tingkat masukan panas yang rendah;

- penyolderan baja selanjutnya disertai dengan pemrosesan sederhana;

- Proteksi katodik material tetap terjaga.

Selama proses pengelasan, seng masuk ke kolam las khusus, dan ini menyebabkan retakan, kerusakan, pori-pori pada sambungan. Untuk itu, sebelum mulai bekerja, lapisan seng harus dihilangkan.

Penghapusan biasanya dilakukan dengan kompor gas, roda abrasif, sikat. Ada juga metode kimia untuk membersihkan seng, yang menggunakan alkali. Setelah perawatan, area tersebut dicuci dengan air dan dikeringkan dengan baik.

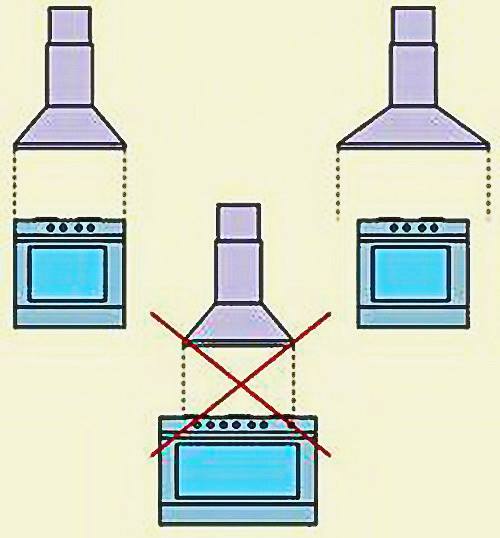

Fitur pengelasan di apartemen

Untuk mengelas pipa bertekanan rendah berdiameter kecil, manual busur listrik atau pengelasan semi-otomatis digunakan secara tradisional. Di persimpangan bagian dengan diameter berbeda, adaptor diperlukan, tanpa mereka, keandalan pipa gas berkurang.

Sebelum mengelas pipa gas di apartemen, mereka memeriksa apakah gas dimatikan. Jika pembongkaran situs diperlukan, gunakan pemotong. Saat mentransfer pipa, sambungan diredam dengan mengelas nikel dari logam. Utama tahapan pekerjaan:

- lokasi pemasangan dibersihkan untuk menghilangkan sisa gas alam;

- pemotong membongkar bagian yang diganti;

- tepi sambungan dibersihkan, dikurangi;

- setelah pengelasan, garis diisi;

- setiap sambungan diperiksa dalam mode uji untuk kekencangan (campuran sabun diterapkan pada sambungan, jika gelembung muncul, ada kebocoran).

Pekerjaan pada kabel utama dilakukan dengan izin dari organisasi pemasok gas setelah persetujuan proyek.Sangat penting untuk menyediakan pengikat katup pemutus - keran khusus yang mematikan pasokan gas.

Di gedung apartemen, pekerjaan dilakukan di bawah kendali layanan gas; di rumah-rumah pribadi, pemilik dapat memasang pipa sendiri, tetapi mematuhi persyaratan SNiP.

Sambungan ujung pipa oleh kekuatan tukang las berpengalaman. Keamanan kebakaran gedung tergantung pada ketatnya pipa gas. Bahkan dengan cacat kecil, kebocoran mungkin terjadi, sehingga kontrol koneksi dilakukan tanpa gagal.

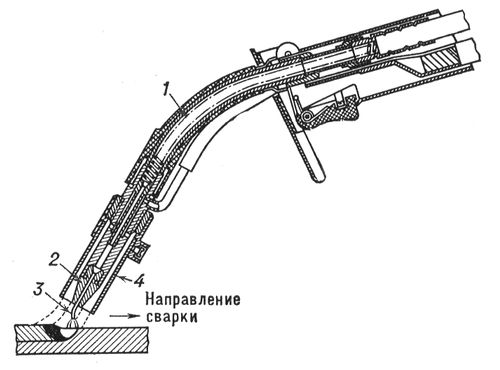

Jenis mesin las semi otomatis, kelebihan dan kekurangannya

Obor untuk pengelasan elektroda konsumsi semi-otomatis: 1 - corong; 2 - ujung yang dapat diganti; 3 - kawat elektroda; 4 - nozel.

Saat ini, sejumlah besar mesin las semi-otomatis sedang diproduksi. Mesin las semi otomatis melakukan pengelasan baja, aluminium dan logam lainnya. Di bengkel pabrik, suku cadang dilas ke permukaan logam mesin menggunakan mesin las semi-otomatis. Untuk ini, perangkat semi-otomatis pabrik dilengkapi dengan nosel samping. Pada mesin semi otomatis, aluminium atau kawat baja dapat digunakan sebagai elektroda. Jahitan perangkat yang dilas dilakukan di bawah perlindungan fluks atau dalam gas pelindung. Ada desain di mana lasan dilindungi dengan kawat berinti fluks. Mesin semi-otomatis dibagi menjadi beberapa jenis berikut:

- Perlengkapan tulis;

- portabel;

- seluler.

Keuntungan memasak dengan perangkat:

- Dimungkinkan untuk mengelas logam dengan ketebalan kecil, hingga 0,5 mm.

- Alat ini bahkan dapat digunakan untuk memasak permukaan yang kotor atau berkarat.

- Pengelasan memiliki biaya tenaga kerja yang rendah.

- Dimungkinkan untuk mengelas bagian galvanis dengan kawat paduan tembaga. Ini tidak merusak lapisan seng.

Kerugian dari pengelasan semi-otomatis:

- Logam dapat memercik selama pengelasan jika gas pelindung tidak digunakan.

- Busur terbuka memiliki radiasi yang kuat.

Semi-otomatis digunakan untuk mengelas suku cadang mobil.

Perangkat semi-otomatis diterapkan pada memasak detail mobil. Yang terpenting, pengelasan semi-otomatis digunakan saat mengelas bagian baja dan aluminium.

Dalam proses kerja, gas pelindung digunakan: karbon dioksida, argon atau helium. Paling sering, baja dilas dalam argon atau karbon dioksida.

Sumber daya adalah arus balik searah. Mesin las semi-otomatis termasuk sumber listrik, obor dan pengumpan kawat.

Mekanisme utama perangkat semi-otomatis adalah obor las. Ini memasok kawat las dan gas pelindung ke area kerja. Mekanisme umpan terdiri dari tiga jenis:

- menarik;

- mendorong;

- universal.

Teknologi pengelasan obor gas

Metode ini ditemukan oleh orang Jerman, juga dikenal sebagai UTP. Saat ini, penyolderan dengan kompor gas menggunakan solder UTP-1 yang dikombinasikan dengan fluks HLS-B. Solder diproduksi dalam bentuk batang berdasarkan tembaga dan seng, sangat cocok untuk pengelasan paduan tembaga, besi cor.

Mempersiapkan untuk bekerja dan menyolder

Pilih posisi pembakar 1-2 lebih sedikit dibandingkan jika Anda harus memasak baja biasa. Harus ada lebih banyak oksigen dalam nyala asetilena sehingga silikon dalam solder dan oksigen dapat bergabung membentuk oksida. Ini adalah elemen pelindung penting yang mencegah penguapan seng.

Sebelum dimasak, potongan pipa galvanis dipanaskan hingga panjang 5 cm dari area penyolderan.Selama pengelasan, batang solder pada sudut 40 ° dibawa ke celah sambungan, di mana ia meleleh dan jahitannya diisi dengan logam cair. Lebih baik menggunakan metode "tarik", memegang batang tidak di belakang, tetapi di depan kompor. Nyala api tidak memanaskan segmen itu sendiri, tetapi solder.

Aplikasi fluks

Tempat awal pengelasan diisi dengan gumboil merk HLS-B. Komposisi konsistensi pucat diterapkan sedemikian rupa sehingga menangkap setiap segmen pipa galvanis yang dilas dengan panjang minimal 2 cm. Lapisan fluks harus 2-3 kali lebih banyak daripada saat menyolder pipa baja tanpa khusus lapisan.

Babak final

Pipa seng dengan ketebalan dinding tidak lebih dari 4 mm dilas dalam satu lintasan, yang lebih tebal disolder dalam 2-3 kali. Setelah pendinginan, fluks akan tetap berada di area jahitan, dihilangkan dengan air dan sikat logam

Saat membersihkan, penting untuk tidak berlebihan, karena lapisan seng mudah rusak. Di dalam pipa dicuci dengan air keran yang mengalir pada siang hari

Metode untuk menggembleng baja

Ada beberapa cara untuk mengaplikasikan seng ke permukaan baja. Yang paling umum adalah metode berikut:

- metode galvanis;

- penyemprotan;

- galvanisasi panas.

cara galvanis

Metode pelapisan galvanik terdiri dari proses pengendapan logam pelindung pada produk menggunakan arus listrik. Metode ini sangat umum, karena dapat digunakan untuk mendapatkan lapisan pelindung berkualitas baik, dengan mudah mengubah ketebalan lapisan pelindung, dan hati-hati menggunakan logam non-ferrous yang persediaannya terbatas (seng, misalnya). Ini bukan cara terbaik untuk meningkatkan ketahanan terhadap perebutan permukaan gosok.Tetapi metode ini sederhana, berteknologi maju dan memungkinkan untuk melakukan pekerjaan dengan sangat akurat.

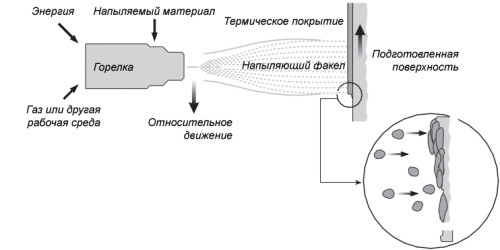

Penyemprotan

Skema pengendapan seng.

Metode ini terdiri dari penyemprotan logam cair dari busur listrik khusus atau senjata api gas ke permukaan yang akan dilapisi. Kawat seng ditempatkan di pistol semprot, dilebur dan disemprotkan ke produk. Tetesan seng cair di permukaan mengeras, menjadi seperti serpihan kecil yang membentuk lapisan. Untuk menggunakan metode menggembleng, peralatan yang memakan energi dan berukuran besar (mandi, misalnya) tidak diperlukan. Penyemprotan dapat digunakan tidak hanya di bengkel, tetapi juga di lapangan secara langsung saat pemasangan.

galvanisasi panas

Skema proses hot-dip galvanizing baja.

Galvanisasi hot dip dianggap sebagai metode terbesar untuk menerapkan lapisan seng pada baja. Ini diterapkan dengan perendaman jangka pendek dalam rendaman seng cair (suhu seng sekitar 500-520 derajat Celcius) yang sebelumnya diasamkan atau dibersihkan secara mekanis, pengencang logam besi yang diturunkan kadarnya. Sebelum direndam dalam lelehan seng, produk mengalami fluks dan pemanasan persiapan. Setelah mengeluarkan produk dari lelehan, mereka mengalami sentrifugasi untuk mendinginkan dan menghilangkan kelebihan seng. Jenis galvanisasi ini sangat luas. Ini unik karena menciptakan perlindungan anti-korosi ganda: cangkang itu sendiri dan kemungkinan reduksi katodik baja jika terjadi kerusakan pada lapisan seng.

Ketebalan lapisan seng yang diterapkan pada permukaan baja dapat bervariasi dari 2 hingga 150 mikron.

Metode pengelasan semi otomatis

Ada berbagai metode pengelasan. Pengelasan butt digunakan ketika bagian tidak sepenuhnya diganti. Misalnya, mereka dilas ujung ke ujung saat memasang tambalan di sayap. Dengan pengelasan seperti itu, tidak perlu melepas talang di sisi lembaran logam tipis. Jika ketebalan logam lebih dari 2 mm, maka talang harus dilepas.

Sebelum mulai bekerja, perlu untuk melakukan kecocokan yang tepat dari bagian-bagiannya. Saat memasang, seharusnya tidak ada celah di antara tepi bagian. Jika pemasangan tidak dilakukan, ini dapat menyebabkan deformasi bagian dan permukaan logam yang akan dilas.

Metode ini digunakan untuk mengelas bagian bodi dan permukaan luar mobil. Pengelasan butt digunakan dalam kasus di mana akurasi pengelasan yang tinggi diperlukan. Mungkin perlu untuk mengelas elemen baru di tempat yang rusak. Dalam hal ini, tidak seluruh bagian yang diganti, tetapi hanya sebagian saja. Untuk melakukan ini, pengelasan pantat dilakukan dengan jahitan kontinu. Kemudian mereka membersihkan. Dengan pengelasan berkualitas tinggi, setelah pengupasan, Anda tidak perlu dempul.

Skema pengelasan pantat.

Saat mengelas pantat, Anda perlu melakukan banyak pekerjaan pada bagian-bagian yang pas. Oleh karena itu, pekerjaan seperti itu harus dilakukan oleh tukang las yang berkualifikasi tinggi. Pengelasan butt logam dengan ketebalan besar jauh lebih mudah dilakukan. Itu tidak membutuhkan kecocokan yang tepat. Pengelasan dilakukan dengan jahitan titik kontinu.

Pengelasan tumpang tindih adalah yang paling umum. Dengan pengelasan seperti itu, satu bagian logam ditumpangkan pada yang lain. Pengelasan tumpang tindih digunakan saat mengelas tambalan perbaikan. Jenis pengelasan ini digunakan saat mengganti atau memperbaiki ambang, spar, amplifier.

Pengelasan melalui lubang adalah jenis pengelasan tumpang tindih. Digunakan untuk perbaikan mobil.Juga, menggunakan metode paku keling listrik, bagian-bagian baru dapat dilas, misalnya, sayap, ambang batas pada elemen daya tubuh.

Ada beberapa jenis las berikut:

- titik;

- padat;

- intermiten terus menerus.

Las titik adalah titik pengelasan yang terletak pada jarak tertentu satu sama lain.

Titik las adalah titik las yang terletak pada jarak tertentu satu sama lain. Jarak ini bervariasi dari 1 mm hingga beberapa cm.

Jahitan kontinu terdiri dari titik-titik yang bersebelahan dan saling tumpang tindih. Jahitan kontinu digunakan ketika logam pengelasan butt memiliki ketebalan yang berbeda. Di bodi mobil, jahitan seperti itu tidak digunakan, karena bodinya harus plastik untuk menghindari deformasi.

Jahitan kontinu memiliki kekuatan tinggi, tetapi tidak memberikan elastisitas pada sambungan. Jahitan kontinu digunakan untuk membuat sambungan las berkekuatan tinggi, misalnya, saat mengelas tangki air, yang dipasang di pemandian, atau saat membuat bagian dari profil baja.

Jahitan intermiten kontinu adalah pergantian bagian jahitan kontinu dengan celah. Jarak bagian padat dan celah dipilih oleh tukang las tergantung pada tujuannya. Dengan jahitan seperti itu, elemen kekuatan tubuh, terbuat dari logam dengan ketebalan besar, dilas.

Elektroda apa untuk memasak galvanis.

Galvanisasi adalah salah satu cara yang paling efektif, perlindungan baja terhadap korosi. Ini banyak digunakan dalam pembuatan struktur bangunan, pipa, struktur hidrolik. Ada beberapa cara untuk menerapkan seng ke logam - ini adalah metode galvanis, galvanisasi dan penyemprotan panas. Ketebalan lapisan seng gergajian bervariasi dari 3 hingga 150 mikron.

Karena titik didih seng adalah 906 C, ia cenderung menguap dengan cepat selama pengelasan. Ketika diuapkan, seng melepaskan asap berbahaya, yang pada gilirannya dapat menyebabkan serangan asma. Dengan penguapan yang intens pada saat pengelasan, seng memasuki kolam las dan karena ini, pori-pori dan retakan kristalisasi terbentuk di las. Dalam hal ini, perlu untuk membersihkan lapisan seng dari tempat pengelasan. Dalam beberapa kasus, tidak mungkin untuk menghilangkan lapisan seng, dan kemudian perlu menerapkan metode yang memungkinkan untuk mendapatkan lasan berkualitas tinggi. Saat memilih metode pengelasan busur manual, pilihan elektroda yang tepat memainkan peran penting. Untuk pengelasan pada baja karbon, elektroda berlapis rutil adalah yang terbaik, dan untuk pengelasan pada baja paduan rendah, elektroda berlapis dasar harus lebih disukai.

Untuk mencegah terjadinya pori-pori pada las butt dan fillet las pipa galvanis, maka perlu dilakukan penambahan arus dan pengurangan kecepatan pengelasan. Seng tidak berpengaruh besar pada kualitas jahitan hanya jika pipa dioperasikan pada suhu positif. Untuk menyambung pipa galvanis tanpa merusak lapisan seng, gunakan metode solder. Jahitan yang dihasilkan memiliki karakteristik yang sangat tinggi, waktu dan biaya pemasangan berkurang secara signifikan, jahitan memiliki kekencangan dan ketahanan korosi yang tinggi. Untuk mendapatkan jahitan dengan metode ini, perlu menggunakan elektroda dan solder yang dilapisi dengan fluks.Pipa air galvanis biasa dilas sempurna menggunakan elektroda konvensional.

Elektroda las baja

Elektroda LEZ

Pengelasan pipa galvanis dengan elektroda

Pipa baja tanpa lapisan pelindung cepat menimbulkan korosi dan gagal. Oleh karena itu, sebuah teknologi dikembangkan untuk menerapkan lapisan seng pelindung, yang meningkatkan masa pakai material hampir sepuluh kali lipat.

Pipa galvanis digunakan di mana-mana saat ini, lebih murah daripada produk baja tahan karat dan tidak akan menghasilkan karakteristik teknis. Tetapi ada titik negatif yang terkait dengan titik leleh seng dan sifat lain dari logam ini.

Teknologi apa yang digunakan

Mempertimbangkan semua kerugian yang disebutkan di atas dari pengelasan pipa galvanis, dua teknologi khusus telah dikembangkan di mana proses pengelasan dilakukan agar galvanisasi tidak runtuh.

Pada teknologi pertama, zona pengelasan diperlakukan dengan bahan khusus - fluks, yang menutup sambungan dan mencegah seng terbakar, yaitu berubah menjadi gas.

Ini menarik sebagian energi panas ke dirinya sendiri, dan di dalam, di bawah fluks, seng meleleh dan menjadi cairan kental. Logam ini membungkus sambungan dua pipa galvanis, menutupi ujungnya secara merata. Lapisan pelindung dengan demikian tidak rusak.

Teknologi kedua menggunakan elektroda khusus yang dapat menahan arus tinggi. Metode ini didasarkan pada posisi pengurangan waktu pengelasan, di mana seng tidak punya waktu untuk menguap.

Artinya, proses pengelasan dilakukan begitu cepat dan tanpa mengurangi kualitas sambungan sehingga lapisan pelindung tidak sempat berubah menjadi gas.

Teknologi ini digunakan di mana-mana saat ini dalam hal pengelasan pipa galvanis. Dan tidak hanya yang dirakit menjadi saluran pipa untuk gas atau menjadi struktur penahan beban dalam konstruksi.

Dalam pasokan air, di bawah aksi air mengalir, seng larut dan sebagian dibuang ke luar. Sehingga tidak menimbulkan bahaya bagi kesehatan manusia.

Nuansa Proses

Sedangkan untuk proses pengelasannya sendiri didasarkan pada ketebalan dinding pipa. Jika indikator ini tidak melebihi 3 mm, maka ujung pipa dihubungkan oleh elektroda tanpa persiapan awal, meninggalkan celah 2-3 mm di antara mereka.

Tentu saja, kebersihan permukaan (baik eksternal maupun internal) harus sempurna, sehingga dibersihkan dari kotoran dan dilumasi dengan alkohol atau pelarut.

Jika ketebalannya lebih dari 3 mm, maka talang dibuat di ujung pipa galvanis dengan tumpul 1,5-2 mm, tergantung pada ketebalan dinding. Ruang antara chamfer selama proses pengelasan diisi dengan logam cair dari batang elektroda.

Hal yang sama berlaku untuk elektroda dengan diameter besar. Sebaliknya, jika arusnya kecil atau diameter bahan habis pakainya kecil, maka akan terjadi kekurangan penetrasi. Dan ini adalah penurunan kualitas sendi.

Banyak juga akan tergantung pada kecepatan pergerakan elektroda di sepanjang zona pengelasan. Di sini, seperti dalam kasus sebelumnya, gerakan lambat adalah kemungkinan terbakar melalui baja dan lapisan galvanis.

Kecepatan tinggi masih sama kurangnya penetrasi. Kecepatan pengelasan yang tepat datang dengan pengalaman. Dan semakin sering Anda harus mengelas pipa galvanis, semakin baik jahitannya.

Aplikasi pembakar gas

Anda dapat menghubungkan dua pipa galvanis menggunakan kompor gas.Semakin banyak, mereka menggunakan teknologi berlabel "UTP", yang pernah ditemukan oleh orang Jerman.

Untuk melakukan ini, mereka menggunakan fluks HLS-B, yang melindungi lapisan seng agar tidak memudar. Saat ini, batang merek UTP-1 ditawarkan menggunakan teknologi ini - ini adalah solder tembaga-seng dalam bentuk batang setebal 2 mm. Dengan itu, Anda tidak hanya bisa memasak produk galvanis, tetapi juga paduan tembaga, besi cor.

Persiapan dan penyolderan

Persiapan untuk proses ini identik dengan yang digunakan untuk pengelasan pipa galvanis dengan elektroda. Tetapi ada fitur dan norma tertentu yang ditetapkan oleh GOST dan SNiP.

Nomor pemanas dipilih 1-2 posisi lebih sedikit daripada saat mengelas pipa baja biasa.

Kesimpulan

Sebagai kesimpulan, saya menekankan bahwa masih mungkin untuk menggunakan pengelasan dalam kasus pipa galvanis. Teknologi memungkinkan untuk melestarikan lapisan pelindung dan tidak mengekspos pipa pada titik-titik pengelasan terhadap risiko korosi yang cepat. Cukup mengikuti aturan dan peraturan yang diabadikan dalam SNiP, gunakan elektroda, fluks, solder yang sesuai.