- Aturan penyimpanan

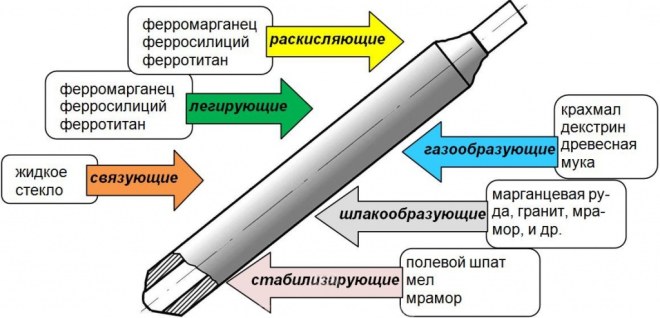

- Sifat komponen pelapis elektroda

- Klasifikasi elektroda untuk pengelasan karbon dan baja struktural paduan rendah sesuai dengan DIN 1913 (standar Jerman)

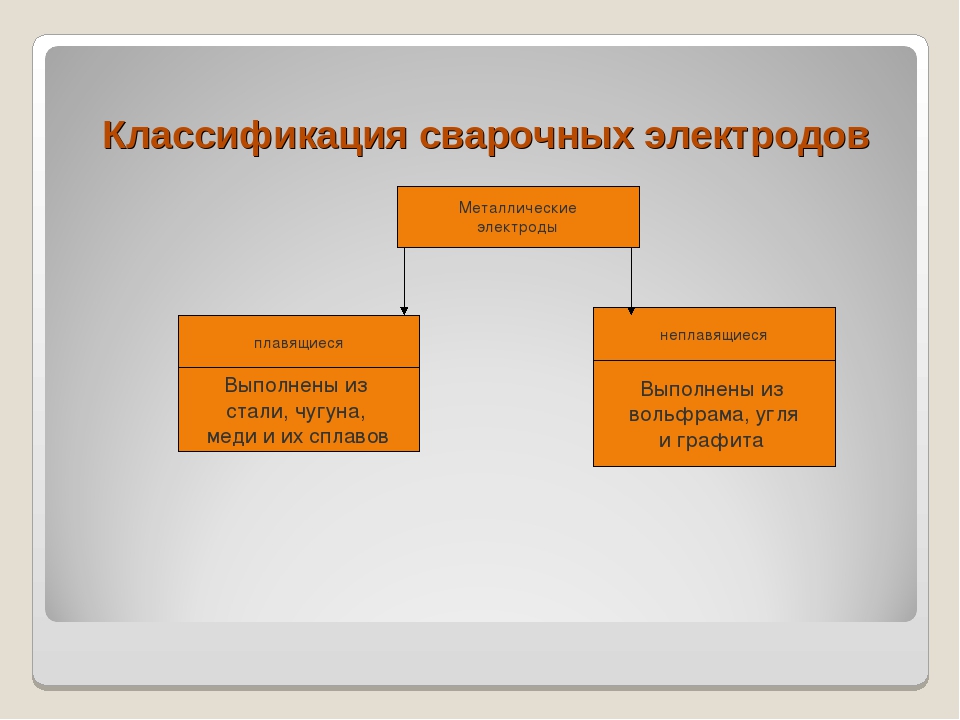

- Klasifikasi elektroda berlapis baja untuk pengelasan busur manual

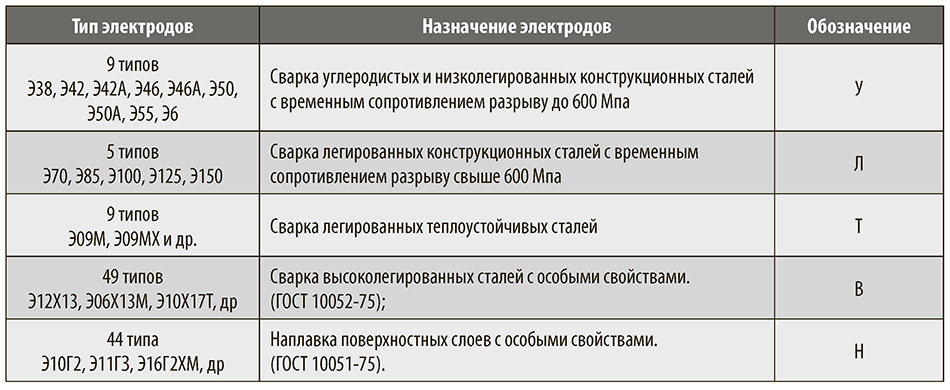

- Klasifikasi elektroda berlapis, tergantung pada tujuannya

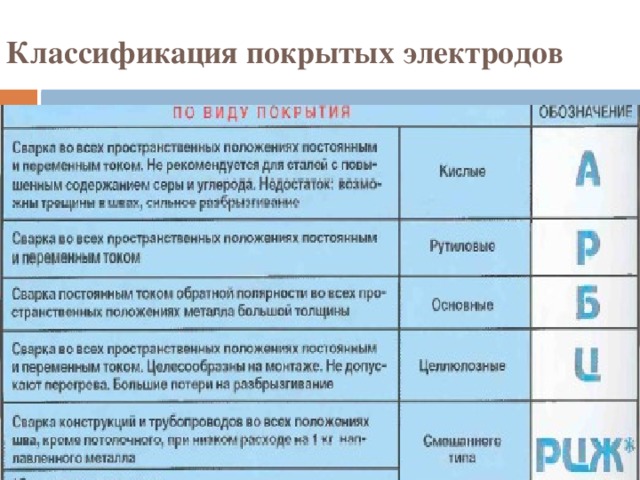

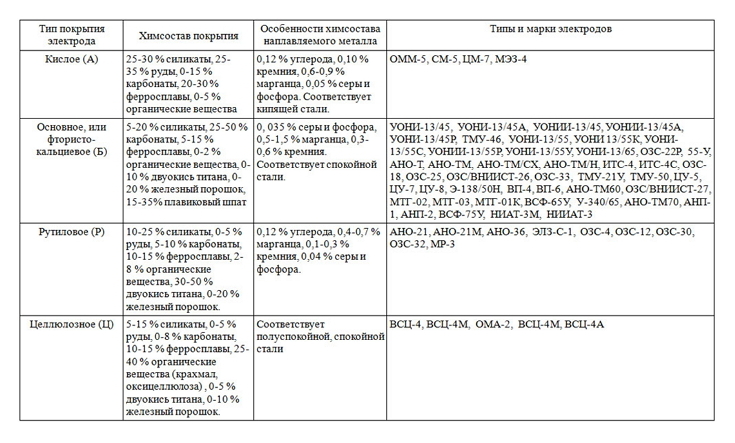

- Klasifikasi elektroda, tergantung pada jenis pelapisnya

- Klasifikasi elektroda berdasarkan ketebalan lapisan

- Klasifikasi elektroda berdasarkan kualitas

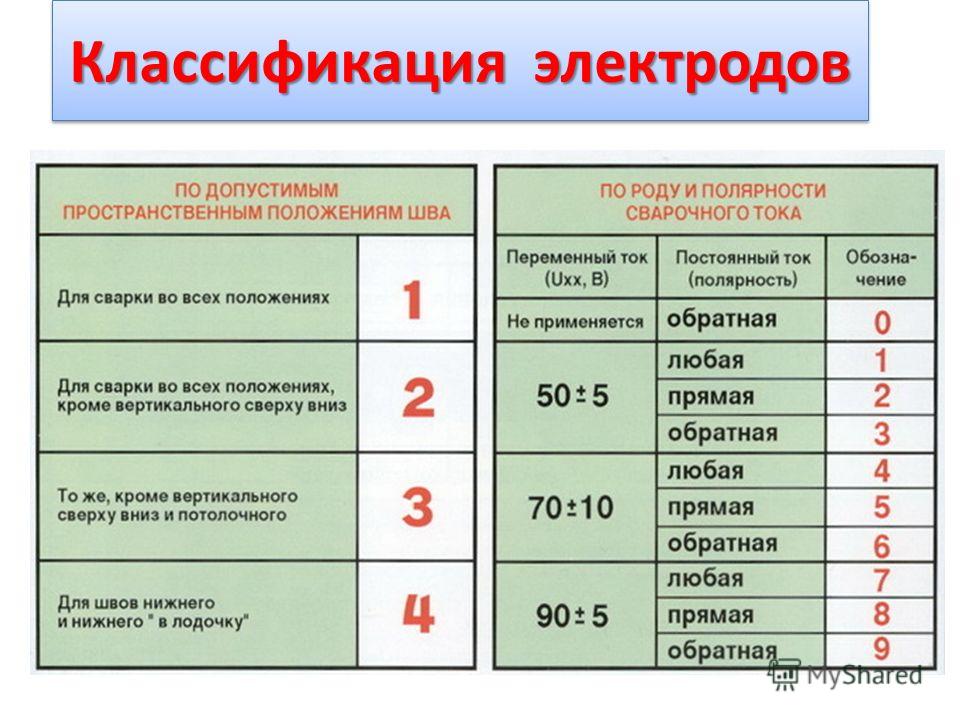

- Klasifikasi elektroda berdasarkan posisi spasial selama pengelasan

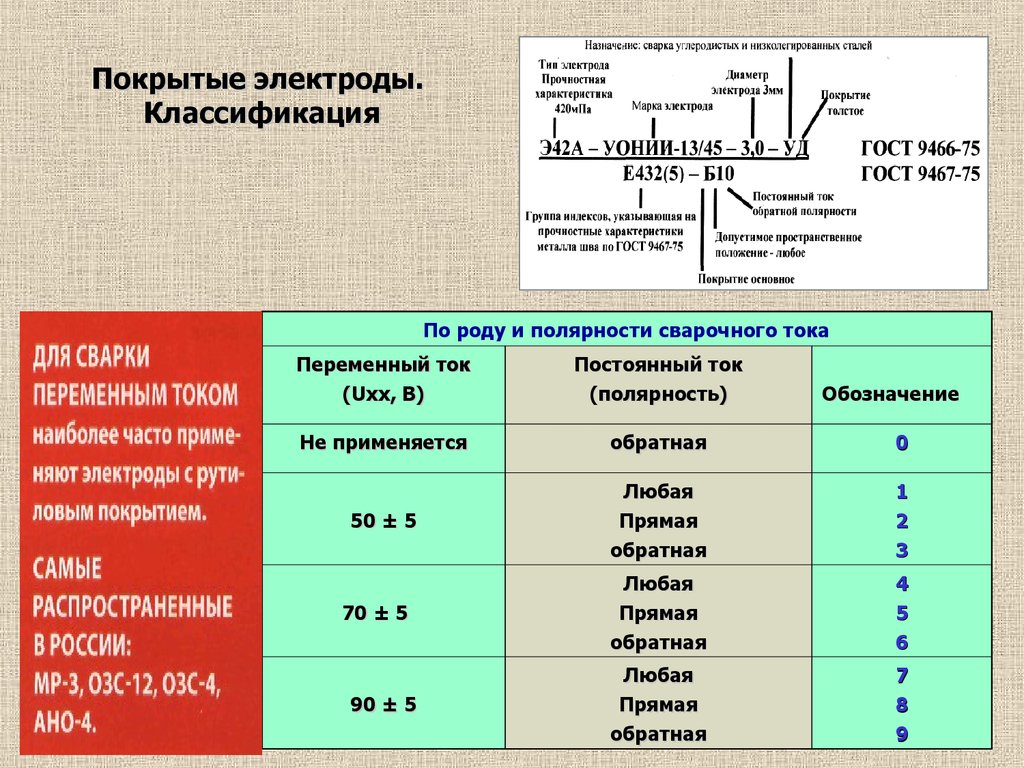

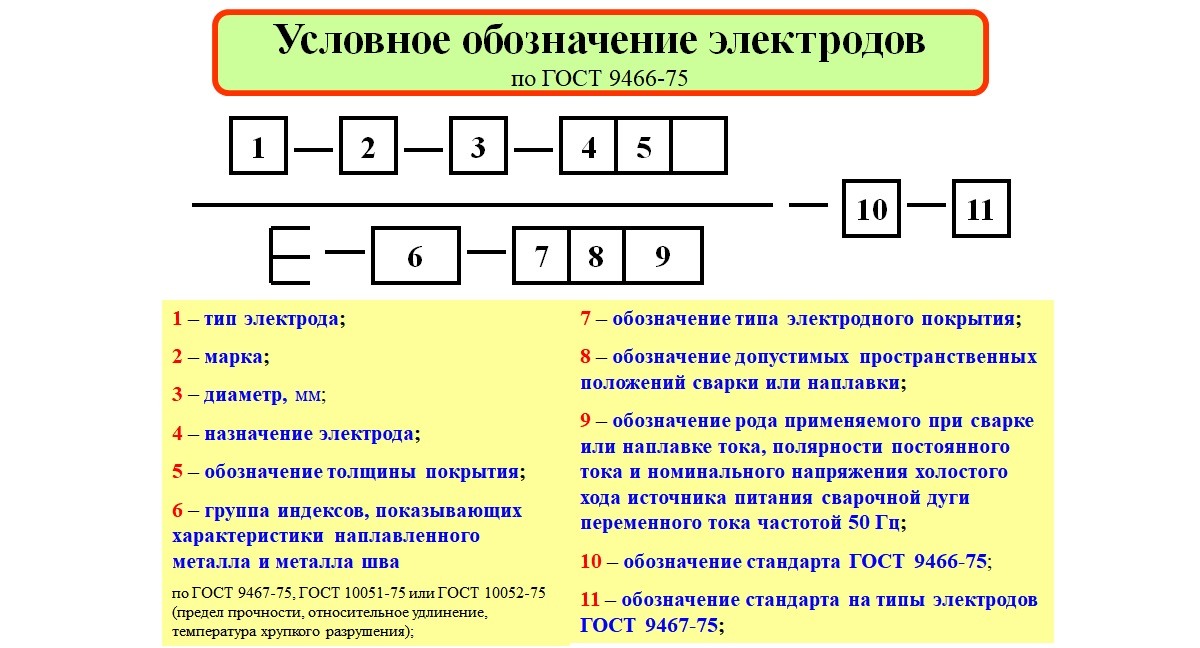

- Penyebutnya adalah kode penunjukan (code):

- KELOMPOK INDEKS YANG MENUNJUKKAN KARAKTERISTIK LOGAM LAS ATAU LOGAM LAS

- DESIGNASI JENIS COATING

- PENETAPAN POSISI TATA RUANG YANG DIIZINKAN

- PENETAPAN KARAKTERISTIK ARUS LAS DAN TEGANGAN POWER SUPPLY

- STANDAR UNTUK STRUKTUR SIMBOL

- STANDAR UNTUK JENIS ELEKTRODA

- Menggunakan berbagai jenis dan merek alat las

- 3 Bagaimana klasifikasi elektroda berlapis?

- Informasi Umum

- GOST

- Dekripsi

- Produsen

- Tujuan elektroda

- Jenis pertanggungan

- Nilai elektroda

- Memanggang, mengeringkan, dan menyimpan

- Penyimpanan

Aturan penyimpanan

Apakah Anda pernah menggunakan mesin las?

Itu tidak terjadi!

Masalah utama yang dihadapi selama penyimpanan adalah kelembaban yang tinggi.Lapisan elektroda dengan cepat menyerap kelembaban, sebagai akibatnya, menjadi tidak mungkin untuk bekerja dengan bahan pengisi seperti itu. Satu-satunya cara untuk memperbaiki situasi adalah dengan menyalakan elektroda las.

Untuk ini, ada oven khusus atau tabung portabel dengan elemen pemanas. Di rumah, paket direkomendasikan untuk disimpan terbuka (tanpa polietilen) pada suhu 20-22 derajat, kelembaban relatif 40-50%.

Elektroda basah dapat menyebabkan pori-pori di permukaan dan di dalam lasan, dan juga akan meningkatkan percikan logam.

Untuk pilihan elektroda las yang benar, Anda harus memiliki pemahaman yang baik tentang paduan mana yang perlu Anda kerjakan.

Anda juga harus hati-hati mempersiapkan aditif itu sendiri dan permukaan yang akan dilas untuk operasi:

- Menghilangkan kotoran dan karat.

- Nyalakan elektroda.

- Atur arus pengelasan yang benar.

Tunduk pada teknologinya, dimungkinkan untuk mendapatkan jahitan dengan karakteristik yang ditentukan oleh pabrikan elektroda.

- Bensin apa yang digunakan untuk gergaji mesin? Bagaimana cara berkembang biak?

- Bagaimana memilih generator untuk tempat tinggal musim panas. Kriteria utama dan review model terbaik

- Stasiun pompa untuk tempat tinggal musim panas. Bagaimana cara memilih? Ikhtisar model

Sifat komponen pelapis elektroda

Agar jahitan keluar dengan kualitas yang baik, diperlukan komponen khusus. Jadi, saat melakukan pekerjaan pengelasan, di zona pengelasan perlu memastikan terciptanya kondisi yang paling cocok untuk koneksi permukaan logam yang cepat dan andal. Kami mencantumkan tugas utama yang dilakukan elektroda dengan lapisan khusus.

Stabilisasi busur

Agar busur las memiliki stabilitas maksimum, elektroda dilapisi dengan zat khusus yang memiliki potensi ionisasi rendah.Ini mengarah pada fakta bahwa selama pengelasan, busur jenuh dengan ion bebas, yang menstabilkan proses pembakaran. Saat ini, pelapis elektroda dapat mencakup komponen seperti kalium, natrium atau gelas cairan kalium, kapur, konsentrat titanium, barium karbonat, dan sebagainya. Lapisan ini disebut pengion.

Perlindungan area pengelasan dari gas atmosfer

Komponen yang membentuk lapisan elektroda berkontribusi pada penciptaan awan pelindung yang terdiri dari karbon dioksida dan karbon monoksida, dan juga berpartisipasi dalam pembentukan lapisan terak yang terbentuk pada las dan menutupi kolam las dari gas yang terkandung di sekitarnya. udara. Komponen pembentuk gas antara lain dekstrin, selulosa, pati, tepung makanan, dan lain-lain. Dan terak dibentuk oleh kaolin, marmer, kapur, pasir kuarsa, konsentrat titanium dan sebagainya.

Komponen Pelapis Elektroda dan Sifatnya

Selain melindungi lasan dari gas yang terkandung di udara, terak membantu mengurangi laju pendinginan logam dan kristalisasi selanjutnya, yang pada gilirannya mempengaruhi pelepasan gas dan kotoran yang tidak perlu dari logam yang dilas.

Paduan logam las

Paduan meningkatkan sejumlah sifat las. Logam utama yang berkontribusi pada paduan adalah titanium, mangan, silikon, dan kromium.

Melelehkan deoksidasi

Selama pengelasan, sangat penting untuk menghilangkan oksigen dari logam, yang menggunakan deoksidasi khusus - ini adalah zat yang bereaksi dengan oksigen lebih efisien daripada besi dan mengikatnya. Ini adalah titanium, molibdenum, aluminium atau kromium, ditambahkan sebagai ferroalloy ke komposisi lapisan elektroda.

Menghubungkan semua elemen penyusun bersama-sama

Elektroda berlapis membutuhkan koneksi yang kuat antara lapisan dan batang, serta antara semua elemen penyusun lapisan. Dalam hal ini, komponen pengikat utama adalah natrium silikat atau gelas kalium cair. Perlu diingat bahwa kaca cair (pada dasarnya lem silikat) juga menstabilkan busur las dengan sempurna, yang menjadikannya komponen tak terpisahkan dari semua jenis elektroda.

Klasifikasi elektroda untuk pengelasan karbon dan baja struktural paduan rendah sesuai dengan DIN 1913 (standar Jerman)

Tabel 38 Struktur Penunjukan

| E | 43 | 00 | RR | 10 | 120 | H | Elektroda: E4300 RR10 120H |

| Kode kekuatan dan sifat plastis dari logam yang diendapkan | |||||||

| Penunjukan untuk kekuatan impak logam las | |||||||

| Penunjukan jenis pelapisan: | |||||||

| Jenis lapisan, jenis arus, polaritas, posisi jahitan selama pengelasan | |||||||

| Pertunjukan | |||||||

| H adalah kandungan hidrogen dalam logam yang diendapkan kurang dari 15 ml/100 g |

Tabel 39. Kode kekuatan dan sifat plastis dari logam yang diendapkan

| Indeks | Kekuatan tarik, MPa | Kekuatan hasil, MPa | Perpanjangan minimum, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Tabel 40. Simbol kekuatan impak logam las

| Indeks | Suhu minimum, °C, pada energi ledakan rata-rata (KCV) = 28 J/cm2 | Indeks kedua | Suhu minimum, °C, pada energi ledakan rata-rata (KCV) =47 J/cm2 |

| Tidak diatur | Tidak diatur | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Tabel 41

| Indeks | Lapisan |

| SEBUAH | Pelapis Asam |

| R | Pelapis rutil |

| RR | Penutup rutil tebal |

| AR | Pelapis asam rutil |

| C | Lapisan selulosa |

| R(C) | Pelapis Selulosik Rutil |

| RR(C) | Pelapis Selulosa Rutil Tebal |

| B | Lapisan dasar |

| B(R) | Pelapis dasar rutil |

| RR(B) | Lapisan dasar rutil tebal |

Tabel 42Jenis pelapis, indeks posisi jahitan selama pengelasan, jenis arus dan polaritas

| Indeks | Posisi jahitan saat pengelasan | Jenis arus dan polaritas | Jenis lapisan: |

| A2 | 1 | 5 | Kecut |

| R2 | 1 | 5 | Rutil |

| R3 | 2 (1) | 2 | Rutil |

| R(C)3 | 1 | 2 | Rutil-selulosa |

| C4 | 1(a) | 0 (+) | selulosa |

| RR5 | 2 | 2 | Rutil |

| RR(C)5 | 1 | 2 | Rutil-selulosa |

| RR6 | 2 | 2 | Rutil |

| RR(C)6 | 1 | 2 | Rutil-selulosa |

| A7 | 2 | 5 | Kecut |

| AR7 | 2 | 5 | Rutil-asam |

| RR(B)7 | 2 | 5 | Rutil-dasar |

| RR8 | 2 | 2 | Rutil |

| RR(B)8 | 2 | 5 | Rutil-dasar |

| B9 | 1(a) | 0 (+) | Utama |

| B(R)9 | 1(a) | 6 | Dasar berdasarkan komponen non-inti |

| B10 | 2 | 0 (+) | Utama |

| B(R)10 | 2 | 6 | Dasar berdasarkan komponen non-inti |

| RR11 | 4 (3) | 5 | Rutil, produktivitas tidak kurang dari 105% |

| AR11 | 4 (3) | 5 | Asam rutil, produktivitas tidak kurang dari 105% |

| B12 | 4 (3) | 0 (+) | Dasar, produktivitas tidak kurang dari 120% |

| B(R)12 | 4 (3) | 0 (+) | Utama berdasarkan komponen non-utama dan kinerja tidak kurang dari 120% |

Tabel 43

| Indeks | Posisi jahitan saat pengelasan |

| 1 | Semua ketentuan |

| 2 | Semuanya kecuali vertikal atas ke bawah |

| 3 | Jahitan bawah dan horizontal pada bidang vertikal |

| 4 | Bawah (pantat dan jahitan rol) |

Tabel 44 Polaritas arus pengelasan

| Indeks | Polaritas DC | Tegangan tanpa beban transformator, V |

| Terbalik (+) | — | |

| 1 | Apa saja (+/-) | 50 |

| 2 | Langsung (-) | 50 |

| 3 | Terbalik (+) | 50 |

| 4 | Apa saja (+/-) | 70 |

| 5 | Langsung (-) | 70 |

| 6 | Terbalik (+) | 70 |

| 7 | Apa saja (+/-) | 90 |

| 8 | Langsung (-) | 90 |

| 9 | Terbalik (+) | 90 |

Tabel 45. Kinerja

| Indeks | Produktivitas (KDengan), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Klasifikasi elektroda berlapis baja untuk pengelasan busur manual

Klasifikasi elektroda berlapis, tergantung pada tujuannya

Elektroda untuk pengelasan busur manual dibuat sesuai dengan persyaratan

GOST9466. Tergantung pada aplikasinya, menurut GOST 9467, baja berlapis

elektroda las busur dibagi menjadi beberapa kelompok berikut:

U - untuk mengelas baja struktural karbon dan rendah karbon dengan sementara

kekuatan tarik 600MPa. Untuk tujuan ini, menurut GOST 9476, digunakan

merek elektroda berikut: E38, E42, E42A, E46, E50, E50A, E55, E60.

L - elektroda kelompok ini digunakan untuk mengelas baja paduan, serta

untuk pengelasan baja struktural dengan kekuatan tarik lebih dari 600 MPa.

Ini adalah merek elektroda seperti E70, E85, E100, E125, E150.

T - elektroda ini dirancang untuk mengelas baja tahan panas paduan.

B - elektroda untuk mengelas baja paduan tinggi dengan sifat khusus (GOST 10052).

— elektroda untuk melapisi lapisan permukaan dengan sifat khusus.

Klasifikasi elektroda, tergantung pada jenis pelapisnya

A - elektroda berlapis asam (misalnya, ANO-2, SM-5, dll.). Lapisan ini

terdiri dari oksida besi, mangan, silika, ferromangan. Elektroda ini

memiliki toksisitas tinggi karena kandungan oksida mangan, tetapi pada saat yang sama,

memiliki teknologi tinggi.

B - lapisan utama (elektroda UONI-13/45, UP-1/45, OZS-2, DSK-50, dll.).

Pelapis ini tidak mengandung oksida besi dan mangan. Komposisi lapisan:

untuk elektroda marmer UONI-13/45, fluorspar, pasir kuarsa, ferrosilicon,

ferromanganese, ferrotitanium dicampur dengan gelas cair. Saat pengelasan elektroda

dengan lapisan dasar, lasan dengan daktilitas tinggi diperoleh. Data

elektroda digunakan untuk mengelas struktur las kritis.

R - elektroda dengan lapisan rutil (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MP-4, dll). Pelapisan elektroda ini didasarkan pada rutil TiO2, siapa yang memberi

nama kelompok elektroda ini. Elektroda rutil untuk pengelasan busur manual

kurang berbahaya bagi kesehatan daripada yang lain. Saat mengelas logam dengan elektroda seperti itu

ketebalan terak pada lasan kecil dan terak cair mengeras dengan cepat. Ini memungkinkan

gunakan elektroda ini untuk membuat jahitan di posisi apa pun.

C - sekelompok elektroda dengan lapisan selulosa (VTSs-1, VTSs-2, OZTS-1, dll.).

Komponen untuk pelapis tersebut adalah selulosa, resin organik, bedak,

ferroalloy dan beberapa komponen lainnya. Elektroda berlapis bisa

digunakan untuk pengelasan di posisi apa pun. Mereka terutama digunakan

saat mengelas logam kecil

ketebalan. Kerugiannya adalah berkurangnya daktilitas lasan.

Klasifikasi elektroda berdasarkan ketebalan lapisan

Tergantung pada ketebalan lapisan (perbandingan diameter elektroda D dengan diameter

batang elektroda d), elektroda dibagi menjadi beberapa kelompok:

M - dengan lapisan tipis (rasio D / d tidak lebih dari 1,2).

C - dengan cakupan sedang (rasio D / d mulai dari 1,2 hingga 1,45).

D - dengan lapisan tebal (rasio D / d mulai dari 1,45 hingga 1,8).

D - elektroda dengan lapisan yang sangat tebal (rasio D / d lebih dari 1,8).

Klasifikasi elektroda berdasarkan kualitas

Klasifikasi berdasarkan kualitas termasuk dengan mempertimbangkan indikator seperti akurasi

manufaktur, tidak adanya cacat pada las yang dibuat oleh elektroda, kondisi

permukaan pelapis, kandungan belerang dan fosfor dalam logam las. PADA

Tergantung pada indikator ini, elektroda dibagi menjadi kelompok 1,2,3. Lebih

nomor grup, semakin baik kualitas elektroda dan semakin tinggi kualitasnya

pengelasan.

Klasifikasi elektroda berdasarkan posisi spasial di

pengelasan

Ada 4 kelompok elektroda, tergantung pada spasial yang diizinkan

lokasi bagian yang akan dilas:

1 - pengelasan diperbolehkan di posisi apa pun;

2 - pengelasan di posisi apa pun, kecuali untuk jahitan vertikal dari atas ke bawah;

3 - pengelasan di posisi bawah, serta penerapan jahitan horizontal dan vertikal

ke atas;

4 - pengelasan di posisi bawah dan turunkan "ke dalam kapal".

Selain metode klasifikasi di atas, GOST 9466 menyediakan klasifikasi

elektroda tergantung pada polaritas arus pengelasan, tegangan rangkaian terbuka

stroke, jenis sumber daya busur las. Berdasarkan indikator ini, elektroda

dibagi menjadi sepuluh kelompok dan ditunjuk oleh angka dari 0 sampai 9.

Penyebutnya adalah kode penunjukan (code):

huruf E - sebutan internasional untuk elektroda berlapis habis pakai

KELOMPOK INDEKS YANG MENUNJUKKAN KARAKTERISTIK LOGAM LAS ATAU LOGAM LAS

6.1. Untuk elektroda yang digunakan untuk mengelas baja karbon dan baja paduan rendah dengan kekuatan tarik hingga 588 MPa (60 kgf/mm2)

6.2. Dalam simbol elektroda untuk pengelasan baja paduan dengan kekuatan tarik lebih dari 588 MPa (60 kgf / mm2), indeks dua digit pertama sesuai dengan kandungan karbon rata-rata dalam lasan dalam seperseratus persen; indeks huruf dan angka berikutnya menunjukkan persentase elemen dalam logam las; indeks digital terakhir, dimasukkan melalui tanda hubung, mencirikan suhu minimum °C di mana kekuatan impak logam las setidaknya 34 J/cm2 (35 kgf?m/cm2).

Contoh: E-12X2G2-3 berarti 0,12% karbon, 2% krom, 2% mangan dalam logam las dan pada -20°C memiliki kekuatan impak 34 J/cm2 (3,5 kgf?m/cm2).

6.3.Penunjukan konvensional elektroda untuk pengelasan baja tahan panas mengandung dua indeks:

- yang pertama menunjukkan suhu minimum di mana kekuatan impak logam las setidaknya 34 J/cm2 (3,5 kgf?m/cm2);

- indeks kedua adalah suhu maksimum di mana parameter kekuatan jangka panjang dari logam las diatur.

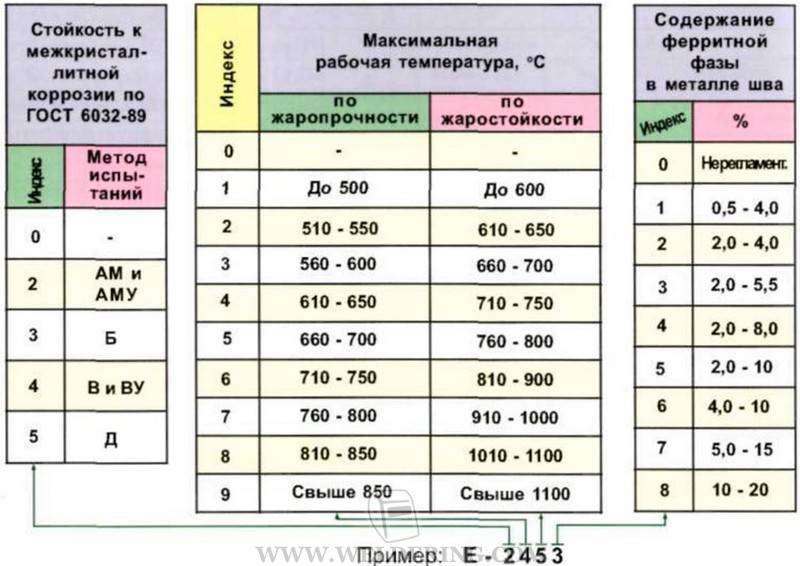

6.4. Elektroda untuk pengelasan baja paduan tinggi dikodekan oleh sekelompok indeks yang terdiri dari tiga atau empat digit:

- indeks pertama mencirikan ketahanan logam las terhadap korosi intergranular;

- yang kedua menunjukkan suhu operasi maksimum di mana indikator kekuatan jangka panjang dari logam las (tahan panas) diatur;

- indeks ketiga menunjukkan suhu operasi maksimum sambungan las, di mana penggunaan elektroda diperbolehkan saat mengelas baja tahan panas;

- indeks keempat menunjukkan kandungan fase ferit dalam logam las.

6.5. Simbol elektroda untuk melapisi lapisan permukaan terdiri dari dua bagian:

indeks pertama menunjukkan kekerasan rata-rata dari logam yang diendapkan dan dinyatakan sebagai fraksi:

- di pembilang - kekerasan Vickers;

- dalam penyebut - menurut Rockwell.

indeks kedua menunjukkan bahwa kekerasan logam yang disimpan disediakan oleh:

- tanpa perlakuan panas setelah permukaan -1;

- setelah perlakuan panas - 2.

| Indeks | Kekerasan | Indeks | Kekerasan | ||

| menurut Vickers | menurut Rockwell | menurut Vickers | menurut Rockwell | ||

| 200/17 | 175 — 224 | hingga 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Contoh: E - 300/32-1 - Kekerasan lapisan yang diendapkan tanpa perlakuan panas.

DESIGNASI JENIS COATING

A, B, C, R - lihat Pelapis elektroda; tipe campuran: AR - asam-rutil; RB - rutil-dasar, dll .; P - lainnya. Jika ada lebih dari 20% serbuk besi di lapisan, ditambahkan huruf Zh, misalnya: .

PENETAPAN POSISI TATA RUANG YANG DIIZINKAN

1 - untuk semua posisi, 2 - untuk semua posisi, kecuali untuk "atas-bawah" vertikal, 3 - untuk bagian bawah, horizontal pada bidang vertikal dan vertikal "bawah-atas", 4 - untuk bagian bawah dan bawah "dalam perahu".

PENETAPAN KARAKTERISTIK ARUS LAS DAN TEGANGAN POWER SUPPLY

| Polaritas DC | Sumber AC Uxx, V | Indeks | |

| Nominal | Sebelumnya deviasi | ||

| Membalik | — | — | |

| Setiap | — | — | 1 |

| Lurus | 50 | ± 5 | 2 |

| Membalik | 3 | ||

| Setiap | 70 | ± 10 | 4 |

| Lurus | 5 | ||

| Membalik | 6 | ||

| Setiap | 90 | ± 5 | 7 |

| Lurus | 8 | ||

| Membalik | 9 |

STANDAR UNTUK STRUKTUR SIMBOL

GOST 9466-75 “Elektroda logam berlapis untuk pengelasan busur manual dan permukaan. Klasifikasi dan spesifikasi umum”.

STANDAR UNTUK JENIS ELEKTRODA

GOST 9467-75 "Elektroda logam berlapis untuk pengelasan busur manual baja struktural dan tahan panas".

GOST 10051-75 "Elektroda logam berlapis untuk permukaan busur manual dari lapisan permukaan dengan sifat khusus".

Menggunakan berbagai jenis dan merek alat las

Semua yang dibahas di atas lebih berkaitan dengan penandaan elektroda untuk baja RDS

Penting untuk memberikan contoh batang yang digunakan untuk berbagai logam besi dan non-ferro. Di bawah ini adalah jenis yang paling umum

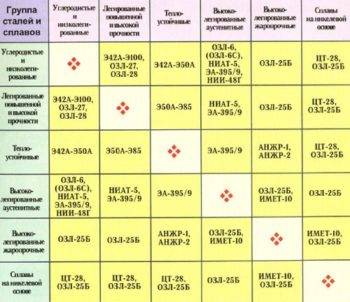

Jenis elektroda didistribusikan tergantung pada logam yang akan dilas dan karakteristik mekanis khas yang ditentukan dari lasan.

Baja paduan rendah karbon dilas dengan batang jenis:

- E42: grade ANO-6, ANO-17, VCC-4M.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VCC-4A, 550-U.

- E50A: ANO-27, ANO-TM, ITS-4S.

- E55: UONI-13/55U.

- E60: ANO-TM60, UONI-13/65.

Baja paduan kekuatan tinggi:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: AN-KhN7, OZSH-1.

Baja paduan kekuatan tinggi: E125: NII-3M, E150: NIAT-3.

Permukaan logam: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17N8S6G, OZSh-8/11Kh31N11GSm3YuF11G.

Besi tuang: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni.

Aluminium dan paduan berdasarkan itu: OZA-1/Al, OZANA-1/Al.

Tembaga dan paduan berdasarkan itu: SEMUT/OZM-2/Cu, OZB-2M/CuSn.

Nikel dan paduannya: OZL-32.

Dari daftar di atas, kita dapat menyimpulkan bahwa sistem penandaan sangat kompleks, dan didasarkan pada prinsip yang kurang lebih sama untuk pengkodean karakteristik batang, lapisannya, diameter, dan keberadaan elemen paduan.

Kualitas sambungan las tergantung pada skema teknologi yang rasional. Faktor-faktor berikut mempengaruhi jenis elektroda yang akan dipilih:

- Bahan yang akan dilas dan sifat-sifatnya, keberadaan elemen paduan dan tingkat paduan.

- Ketebalan produk.

- Jenis dan posisi jahitan.

- Sifat mekanik yang ditentukan dari sambungan atau logam las.

Penting bagi tukang las pemula untuk menavigasi prinsip-prinsip dasar memilih dan menandai alat untuk pengelasan baja, serta beroperasi dengan distribusi nilai batang untuk tujuan yang dimaksudkan, mengetahui jenis elektroda utama dan menggunakannya secara rasional selama pengelasan

3 Bagaimana klasifikasi elektroda berlapis?

Pertama-tama, mereka dibagi menjadi enam jenis sesuai dengan jenis pelapis yang digunakan:

- rutil - tanda P;

- utama - B;

- asam - A;

- campuran (dilambangkan dengan dua huruf): RJ - serbuk besi plus rutil, RC - selulosa-rutil, AR - asam-rutil, AB - rutil-basa);

- selulosa - C;

- lainnya adalah P

Juga, Standar Negara yang ditentukan membagi elektroda sesuai dengan rasio penampang dan penampang batang D / d (sebenarnya, sesuai dengan ketebalan lapisannya). Dari sudut pandang ini, cakupannya dapat:

- sedang (C): Nilai D / d - kurang dari 1,45;

- tipis (M) - kurang dari 1,2;

- ekstra tebal (G) - lebih dari 1,8;

- tebal (D) - 1,45–1,8.

Dengan penunjukan, elektroda biasanya dibagi menjadi yang optimal untuk pengelasan jenis baja berikut:

- paduan struktural, di mana ketahanan (sementara) terhadap pecah setidaknya 600 MPa (ditunjukkan dengan huruf "L");

- paduan rendah struktural dan karbon dengan ketahanan hingga 600 MPa (tanda - "U");

- paduan tinggi, dengan karakteristik khusus ("B");

- paduan tahan panas ("T").

Permukaan lapisan permukaan khusus dilakukan dengan elektroda yang ditandai dengan huruf "H".

Klasifikasi ini juga memberikan pembagian produk untuk melakukan kegiatan pengelasan menjadi beberapa jenis, tergantung pada komposisi kimia dari logam yang diendapkan dan parameter mekanisnya, serta menjadi tiga kelompok terpisah, dijelaskan oleh kandungan fosfor dan belerang dalam logam. , keadaan lapisan dan kelas akurasi elektroda.

Antara lain, elektroda dapat memiliki posisi spasial yang berbeda di mana penggunaannya diperbolehkan:

Informasi Umum

Elektroda kelas OZL adalah bahan habis pakai untuk pengelasan busur manual dengan lapisan dasar.Batang logam paduan memiliki kisaran diameter (terutama dari 2,0 mm hingga 6,0 mm) untuk mengelas berbagai ketebalan bahan.

Lapisan utama elektroda OZL melindungi permukaan lapisan las dengan baik dengan sumber daya DC. Dalam hal ini, baja paduan dilas pada polaritas terbalik, di mana lebih sedikit panas yang dihasilkan. Untuk baja yang sensitif terhadap panas berlebih, penggunaan polaritas terbalik untuk bahan habis pakai merek OZL adalah cara untuk mendapatkan lasan berkualitas tinggi.

PENTING! Saat memilih bahan habis pakai untuk mengelas baja ringan biasa, harus diingat bahwa bahan habis pakai merek OZL lebih ditujukan untuk mengelas baja tahan panas. Temperatur leleh sangat berbeda sehingga ketika fase cair logam dasar tercapai, elektroda OZL bahkan tidak akan mulai meleleh.

Bahan habis pakai OZL sangat sensitif terhadap keberadaan uap air, oleh karena itu, diperlukan kalsinasi tambahan sebelum digunakan.

Untuk lapisan utama, proses pengelasan membutuhkan permukaan yang disiapkan dengan baik untuk dilas - dibersihkan dari karat dan kontaminan lainnya, degreased. Bahan habis pakai OZL sangat sensitif terhadap keberadaan uap air, oleh karena itu, diperlukan kalsinasi tambahan sebelum digunakan.

GOST

Elektroda OZL harus memenuhi standar GOST 9466 - 75 dan GOST 10052-75. Standar pertama mengatur klasifikasi dan persyaratan umum untuk elektroda logam berlapis untuk pengelasan busur manual.

Elektroda OZL-32

Standar kedua menentukan jenis elektroda berlapis untuk pengelasan busur manual baja paduan tinggi tahan korosi, tahan panas dan tahan panas. Kedua standar termasuk merek habis pakai OZL.

Dekripsi

Simbol untuk elektroda dibentuk berdasarkan standar di atas. Contoh penunjukan merek habis pakai OZL - 6:

E - 10X25N13G2 - OZL - 6 - 3.0 - VD / E 2075 - B20

Angka dan huruf sesuai dengan karakteristik utama OZL - 6:

- E - 10X25N13G2 - penunjukan ini menentukan jenis elektroda menurut GOST 10052 - 75;

- OZL-6 - merek yang singkatannya menunjukkan asalnya (yang ini dibuat di pabrik percontohan untuk pengelasan baja paduan, banyak bahan habis pakai OZL dikembangkan di perusahaan Spetselectrod di Moskow);

- 3.0 - angka menunjukkan diameter batang;

- B - menunjukkan tujuan pengelasan baja paduan tinggi dengan sifat khusus;

- D - menentukan ketebalan lapisan (dalam hal ini, tebal);

- E - menentukan apakah elektroda milik yang dilapisi untuk pengelasan busur manual;

- 2075 - sekelompok angka yang menunjukkan beberapa karakteristik teknis dari logam yang disimpan, yaitu: "2" - tidak ada kecenderungan korosi intergranular, "0" - tidak ada data tentang indikator kekuatan lelah saat beroperasi pada suhu maksimum, "7" - menentukan nilainya dari suhu kerja maksimum sambungan las (dalam hal ini 910°С -11000°С), "5" menunjukkan kandungan fase ferit (dalam hal ini 2-10%);

- B - menunjukkan lapisan elektroda, dalam hal ini - yang utama;

- 2 - gambar menunjukkan kemungkinan pengelasan di posisi spasial berikut: di semua posisi, kecuali untuk "atas-bawah" vertikal;

- - menentukan metode pengelasan, dalam hal ini pada arus searah dengan polaritas terbalik.

Produsen

Pasar Rusia untuk elektroda berlapis untuk pengelasan busur manual dipenuhi dengan sejumlah besar pabrikan Rusia, Eropa, dan Cina. Sebagian besar dari mereka dalam bermacam-macam, selain jenis lain, memiliki elektroda merek OZL

Kami menyarankan Anda untuk memperhatikan produsen yang termasuk dalam daftar TOP menurut hasil survei

Pabrikan Rusia:

- "Spetselektrod" Moskow;

- Pabrik Elektroda Shadrinsk, Shadrinsk;

- Pabrik Elektroda Losinoostrovsky, Moskow;

- Pabrik Elektroda Zelenograd, Zelenograd;

- "Rotex" Kostroma, Krasnodar, Moskow, dan lainnya.

Elektroda OZL-312 SpecElectrode

Produsen dari negara tetangga:

- PlasmaTech (Ukraina);

- VISTEK, Bakhmut (Ukraina);

- "Oliver" (Republik Belarusia) dan lainnya.

Pabrikan Eropa:

- «ZELLER WELDING» Düsseldorf (Jerman);

- ESAB (Swedia);

- «KOBELCO» (Jepang) dan lainnya.

Pabrikan Cina:

- Jembatan Emas;

- S.I.A. "Resanta";

- "EL KRAFT" dan lainnya.

Tujuan elektroda

Tabel jenis elektroda untuk pengelasan.

Tabel jenis elektroda untuk pengelasan.

Dengan janji temu, elektroda dibagi untuk:

- bekerja dengan baja dengan elemen paduan tingkat tinggi;

- dengan kandungan rata-rata elemen paduan;

- pengelasan baja struktural;

- logam ulet;

- sekering;

- baja tahan panas.

Dengan demikian, dimungkinkan untuk memilih elektroda untuk setiap tugas tertentu.

Perhatian khusus harus diberikan pada lapisan pelindung.Pelapisan elektroda merupakan komponen penting yang memerlukan persyaratan khusus.

Selain itu, ini ditandai dengan komposisi tertentu.

Mereka adalah batang yang ditutupi dengan cangkang khusus. Daya tergantung pada diameter apa yang dimilikinya.

Yang paling populer adalah elektroda UONI. Ada beberapa grade dari material ini dan semuanya digunakan untuk pengelasan manual.

UONI 13-45 memungkinkan untuk mendapatkan lapisan dengan viskositas dan plastisitas yang dapat diterima. Mereka digunakan untuk pengelasan di casting dan tempa. Batang ini mengandung nikel dan molibdenum.

UONI 13-65 cocok untuk bekerja pada struktur dengan persyaratan yang meningkat. Mereka dapat membuat koneksi di posisi apa pun. Diameternya bervariasi dari dua hingga lima milimeter, semakin besar, semakin besar arus pengelasan.

Selain itu, sambungan yang diperoleh dengan bantuannya ditandai dengan kekuatan benturan tinggi dan retakan tidak terbentuk di dalamnya. Semua ini menjadikan mereka yang paling menjanjikan dalam bekerja dengan struktur kritis, yang tunduk pada persyaratan ketat.

Selain itu, struktur ini tahan terhadap suhu ekstrem, getaran, dan beban.

Fitur penting dari jenis batang ini adalah ketahanan yang signifikan terhadap kelembaban dan kemungkinan kalsinasi jangka panjang.

Jenis pertanggungan

Pelapis elektroda meliputi komponen berikut:

- agen deoksidasi;

- komponen untuk lengkung stabil;

- elemen yang memberikan plastisitas, seperti kaolin atau mika;

- aluminium, silikon;

- pengikat.

Semua elektroda untuk pengelasan spot atau manual dengan pelapis memiliki sejumlah persyaratan:

- efisiensi tinggi;

- kemungkinan mendapatkan hasil dengan komposisi yang diperlukan;

- sedikit toksisitas;

- jahitan yang andal;

- pembakaran busur yang stabil;

- kekuatan lapisan.

Jenis lapisan elektroda.

Ada beberapa jenis pelapis elektroda:

- selulosa;

- kecut;

- rutil;

- utama.

Tipe pertama memungkinkan Anda untuk bekerja di semua posisi spasial dengan arus searah dan bolak-balik. Mereka paling banyak digunakan dalam instalasi. Mereka dicirikan oleh kerugian hujan rintik-rintik yang signifikan dan tidak memungkinkan panas berlebih.

Rutile dan asam memungkinkan Anda memasak di semua posisi, kecuali untuk arus vertikal, searah, dan bolak-balik. Jenis pelapisan kedua tidak cocok untuk baja dengan kandungan sulfur dan karbon yang tinggi.

Jenis selubung yang tercantum di atas menyiratkan penggunaan hanya satu jenis lapisan tertentu. Namun, kombinasi beberapa opsi dimungkinkan. Kombinasi dapat terdiri dari beberapa jenis, tergantung pada masalah yang dipecahkan.

Kerang gabungan termasuk dalam kelas terpisah dan tidak termasuk dalam empat jenis utama.

Ada juga klasifikasi tergantung pada ketebalan lapisan.

Setiap ketebalan diberi penunjukan huruf terpisah:

- tipis - M;

- ketebalan sedang - C;

- tebal - D;

- terutama tebal G

Tentu saja, tongkat dipilih sesuai dengan tujuan. Pilihan yang tepat menjamin kualitas tinggi dari pekerjaan yang dilakukan.

Nilai elektroda

Menguraikan penandaan elektroda.

Ada berbagai merek elektroda yang dirancang untuk memecahkan masalah tertentu. Mereka dicirikan oleh sifat-sifat tertentu, yang memungkinkan Anda memilih bahan yang paling cocok.

Merek OK-92.35 dicirikan oleh perpanjangan enam belas persen dan batas hasil dan kekuatan masing-masing 514 MPa dan 250 HB.Kekuatan luluh OK-92.86 adalah 409 MPa.

Tanda elektroda untuk pengelasan manual OK-92.05 dan OK-92.26 memiliki perpanjangan relatif 29% dan 39%, dan kekuatan luluh masing-masing 319 dan 419 MPa.

Kekuatan luluh OK-92.58 adalah 374 MPa.

Semua elektroda di atas digunakan untuk pengelasan busur manual pada besi cor. Tergantung pada logam yang akan dikerjakan, jenis batang khusus juga dipilih. Misalnya, untuk tembaga - SEMUT / OZM2, nikel murni - OZL-32, aluminium - OZA1, monel - V56U, silumin - OZANA2, dll.

Selain itu, juru las juga perlu mengontrol kualitas bagian yang akan dilas. Tergantung pada bahan, kondisi kerja, posisi jahitan dan faktor lainnya, pilih elektroda yang sesuai yang akan memberikan kualitas sambungan terbaik.

Memanggang, mengeringkan, dan menyimpan

Saat menyimpan elektroda di tempat yang dingin dan lembab, terjadi kelembapan. Kehadiran uap air membuat sulit untuk menyala, menyebabkan lengket dan kerusakan lapisan. Faktor-faktor ini secara negatif mempengaruhi kualitas pekerjaan, sehingga persiapan awal dilakukan.

Kalsinasi dan pengeringan berbeda dalam suhu dan metode pemanasan. Elektroda kue adalah efek termal yang bertujuan untuk mengurangi kadar air dalam lapisan. Pengeringan berlangsung pada suhu yang lebih rendah dengan pemanasan bertahap.

Hal ini diperlukan untuk menyalakan:

- setelah masuknya kelembaban;

- setelah penyimpanan jangka panjang;

- ketika elektroda diletakkan di tempat yang lembab;

- dengan kesulitan dalam pekerjaan yang disebabkan oleh kadar air.

Lebih dari dua kali elektroda tidak boleh dipanggang, jika tidak lapisan dapat terpisah dari batang.

Gambar 14 - Kasing termal

Pengeringan membantu meningkatkan suhu bahan habis pakai sebelum bekerja sehingga perbedaan suhu tidak merusak kolam las dan jahitannya berkualitas tinggi. Operasi ini membantu menciptakan hubungan yang erat dalam produk di bawah tekanan. Ini adalah pemanasan bertahap yang membantu menguapkan kelembaban dan menghindari pembentukan kerak kapur. Mode dan durasi pengeringan tergantung pada merek elektroda dan ditunjukkan oleh pabrikan pada kemasannya. Pendinginan harus dengan oven untuk menghindari perubahan suhu yang tiba-tiba.

Jenis pelapis rutil dan selulosa kurang sensitif terhadap kelembaban. Memanggang sebelum bekerja adalah opsional. Dalam kasus jenuh dengan kelembaban, elektroda selulosa dikeringkan pada t = 70 ° C dan tidak lebih tinggi untuk menghindari retak. Yang rutil dikeringkan pada 100–150 °C selama 1-2 jam. Elektroda utama yang tidak dibungkus dikalsinasi selama 1-2 jam pada t=250-350 °C.

Untuk pemanasan, tungku listrik, kasing termal dan kasing termos digunakan. Peralatan memungkinkan Anda untuk mengatur suhu dan memberikan pemanasan hingga 100–400 °C. Untuk pengeringan di rumah, oven listrik cocok. Cara pengeringan "asli" adalah pengering rambut industri. Elektroda ditempatkan dalam tabung dan aliran udara panas diarahkan ke dalamnya.

Penyimpanan

Penyimpanan elektroda yang tepat akan membantu untuk tidak kehilangan sifat dan menghindari pengeringan. Lokasi penyimpanan harus hangat dan kering, tanpa fluktuasi tiba-tiba. Bahkan perubahan harian disertai dengan embun, yang dengan cepat diserap oleh lapisan. Suhu tidak boleh turun di bawah 14 ° C, dan kelembaban harus dijaga dalam 50%. Umur simpan elektroda, tergantung pada kondisi penyimpanan, hanya dibatasi oleh kondisinya.

Gambar 15 - Kotak penyimpanan buatan sendiri

Gambar 15 - Kotak penyimpanan buatan sendiri

Kemasan pabrik memiliki segel tertutup dalam film yang melindungi dari kelembaban. Paket harus disimpan di rak dan rak, tetapi tidak di lantai atau di dekat dinding. Untuk penyimpanan jangka panjang, direkomendasikan untuk menyimpan batang yang tidak dikemas dalam wadah termal dengan ukuran yang sesuai. Wadah semacam itu dapat dibeli di toko khusus atau dibuat sendiri.