- Penggunaan paduan kelompok timah-timah

- Siapa dan kapan lebih baik menggunakan masing-masing solder?

- Bahan dan alat

- Solder untuk mematri aluminium

- Fluks untuk mematri aluminium

- Klasifikasi

- Fitur komposisi solder makanan

- Varietas

- Area penggunaan

- Kesimpulan

- Klasifikasi solder

- Suhu rendah atau solder lunak

- Suhu tinggi atau solder keras

- Solder pipa tembaga

- Tip penggunaan

- Lihat ikhtisar

- Suhu rendah

- suhu tinggi

- Aditif termal (fluks)

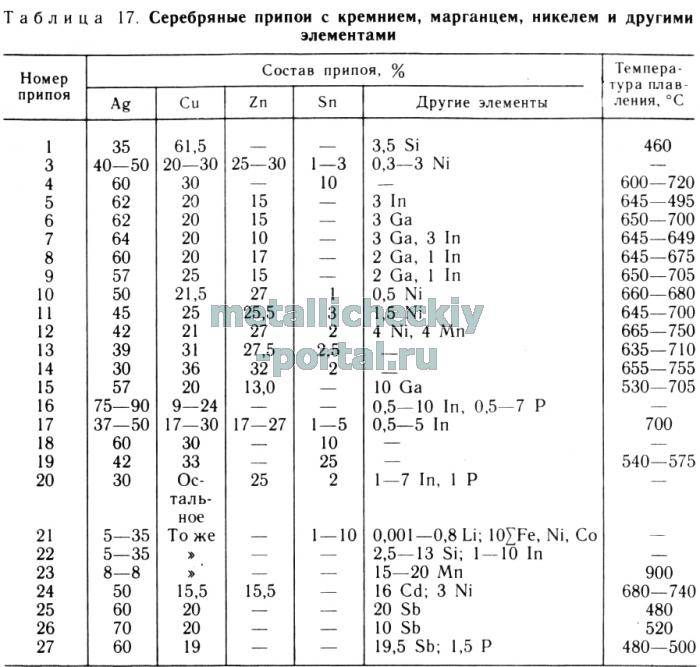

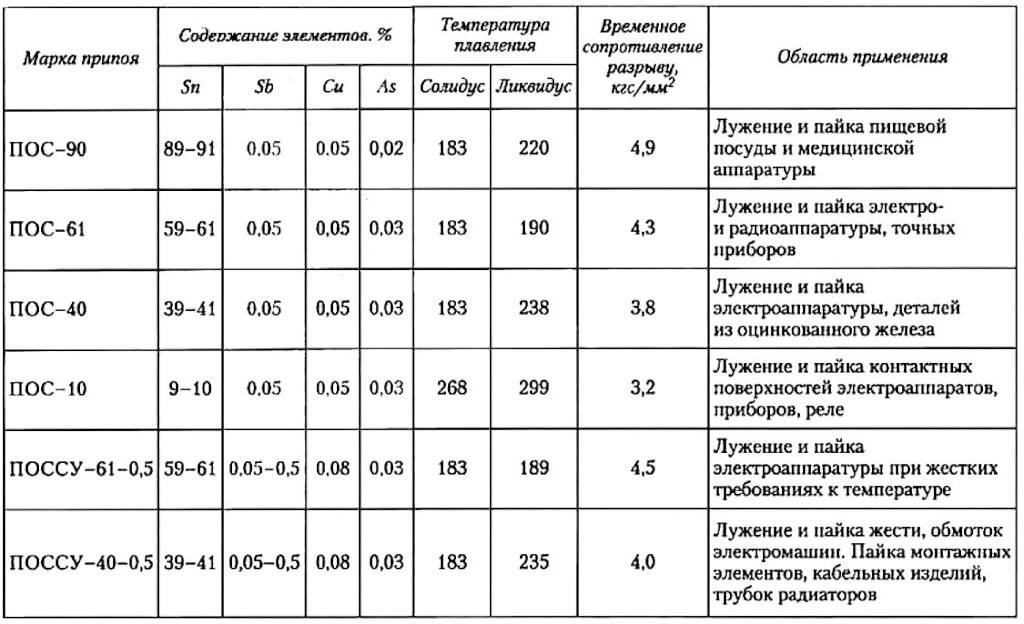

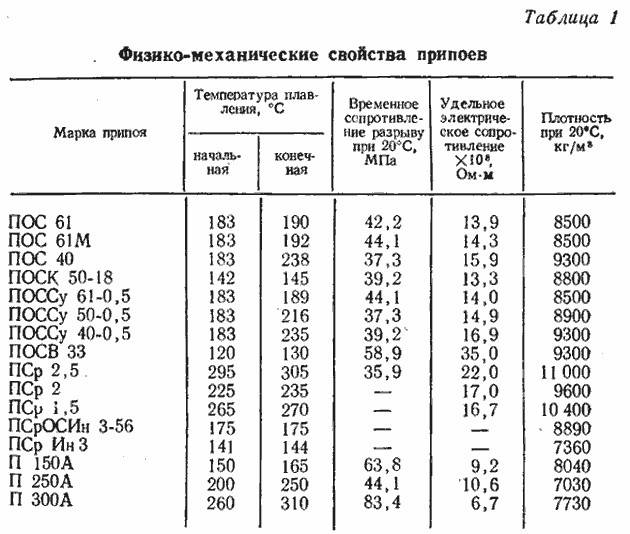

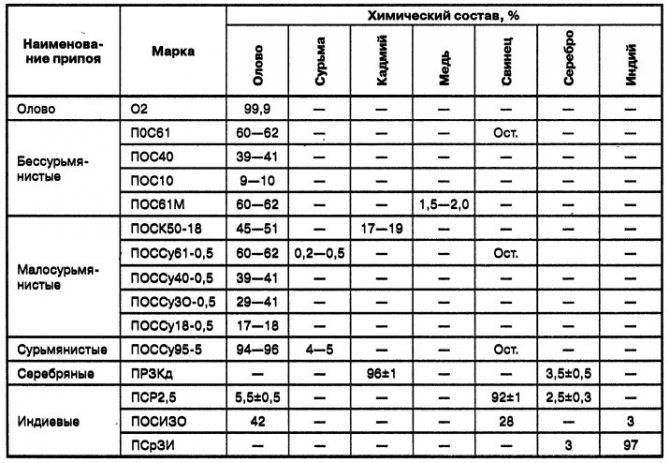

Penggunaan paduan kelompok timah-timah

Paduan ini meliputi:

- POS-90 mengandung: Pb - 10%, Sn - 90%. Digunakan untuk memperbaiki peralatan medis dan peralatan makanan. Tidak banyak timbal beracun, karena tidak dapat bersentuhan dengan makanan dan air.

- POS-40 : Pb - 60%, Sn - 40%. Ini terutama digunakan untuk menyolder peralatan listrik dan produk besi galvanis, juga digunakan untuk memperbaiki radiator, pipa kuningan dan tembaga.

- POS-30: Sn - 30%, Pb - 70%. Ini digunakan dalam industri kabel, untuk menyolder dan timah dan lembaran seng.

- POS-61: Pb 39%, Sn 61%. Seperti halnya POS-60. Tidak ada banyak perbedaan.

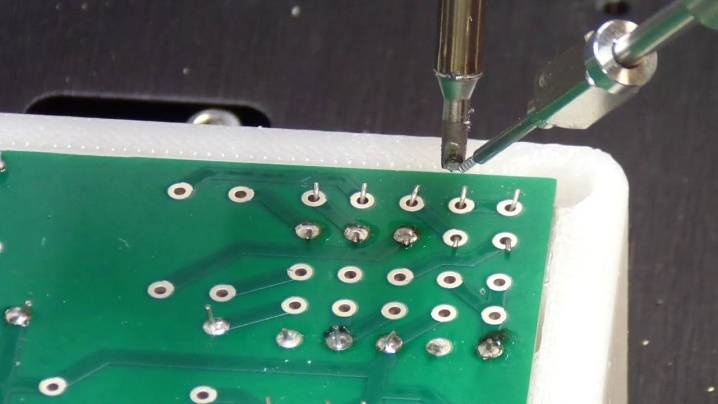

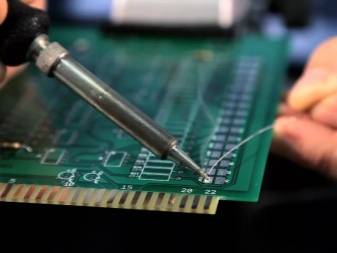

Dengan bantuan POS-61, tinning dan solder papan sirkuit cetak peralatan radio dilakukan. Ini adalah bahan utama untuk merakit elektronik.Pencairan dimulai pada 183 °C, pencairan sempurna pada 190 °C. Anda dapat menyolder dengan solder ini menggunakan besi solder biasa, tanpa takut elemen radio akan terlalu panas.

POS-30, POS-40, POS-90 dilelehkan pada 220–265 °C. Untuk banyak elemen elektronik, suhu ini subkritis. Lebih baik merakit perangkat elektronik buatan sendiri dengan POS-61, yang mitra asingnya dapat dianggap Sn63Pb37 (di mana Sn adalah 63%, dan Pb adalah 37%). Juga, dengan bantuannya, peralatan radio dan elektronik buatan sendiri disolder.

Solder biasanya dijual dalam tabung atau gulungan 10-100 g Komposisi paduan dapat dibaca pada paket, misalnya: Paduan 60/40 ("Paduan 60/40" - POS-60). Itu terlihat seperti kawat dengan diameter 0,25-3 mm.

Seringkali mengandung fluks (FLUX) yang mengisi inti kawat. Konten ditunjukkan sebagai persentase dan 1−3,5%. Berkat faktor bentuk ini, tidak perlu memasok fluks secara terpisah selama operasi.

Berbagai POS - POSSU adalah paduan timah-timah dengan antimon, dan digunakan dalam industri otomotif, dalam peralatan pendingin, untuk elemen penyolderan peralatan listrik, belitan mesin listrik, produk kabel dan bagian belitan; cocok untuk menyolder bagian galvanis. Selain timbal dan timah, paduan tersebut mengandung 0,5-2% antimon.

Seperti yang ditunjukkan tabel, POS-61-0.5 paling cocok untuk menggantikan POS-61, karena suhu leleh sempurnanya adalah 189 ° C. Ada juga solder yang benar-benar bebas timah, timah-antimon POS 95-5 (Sb 5%, Sn 95%) dengan titik leleh 234-240 ° C.

Siapa dan kapan lebih baik menggunakan masing-masing solder?

Seorang insinyur radio menggunakan elemen tubular, yang rongganya diisi dengan damar, saat penyolderan diperlukan:

- Di dalam alat, perbaiki perangkat elektronik.

- Kecil di area volume, menggunakan tabung atau peralatan reel.

- Di perusahaan industri, dengan adanya koil, sesuai dengan semua proses teknologi dan sifat logam yang disolder.

- Dengan titik leleh yang rendah.

Menyolder tanpa pengisi internal memungkinkan Anda melakukan operasi dengan berbagai:

- Logam tahan api.

- Rezim suhu leleh, tergantung pada komposisi paduan.

- Elemen sensitif terhadap panas berlebih - sekering, transistor.

- Produk teknik radio - kabel, papan teknis.

- Timah dan gabungkan tembaga, bagian perunggu untuk mendapatkan jahitan kedap udara.

Master menentukan area kerja dan memilih bahan yang cocok untuk pekerjaan tertentu. Ada baiknya memasang komponen radio menggunakan kawat dengan damar. Untuk menggabungkan elemen yang terbuat dari bismut atau kadmium, lebih baik memilih solder dan fluks terpisah yang memenuhi persyaratan paduan.

Bahan dan alat

Untuk melakukan pematrian aluminium, Anda harus memiliki berbagai bahan dan alat, yang meliputi alat pemanas, solder, dan fluks.

Bahan dan alat yang diperlukan

Paling sering, besi solder listrik digunakan sebagai alat pemanas. Ini dapat dianggap sebagai alat serbaguna yang mudah digunakan di rumah. Tapi itu hanya bisa digunakan untuk memperbaiki barang-barang kecil, biasanya tabung berdiameter kecil, kabel dan kabel, dan peralatan listrik kecil.Ini dapat digunakan di rumah di area yang berventilasi, karena tidak memerlukan kondisi khusus dan banyak ruang.

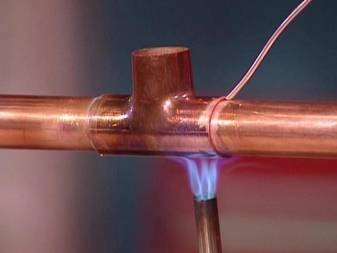

Saat menggunakan pembakar, perlu untuk mengontrol pasokan api secara ketat, yang harus ditandai dengan menjaga keseimbangan gas dan oksigen. Saat bekerja, nyala api harus berwarna biru cerah. Setiap perubahan warna dapat menunjukkan kelebihan oksigen.

Solder untuk mematri aluminium

Menyolder aluminium dengan solder adalah tugas yang sangat sulit. Oleh karena itu, pemilihan solder penting untuk menciptakan jahitan yang berkualitas dan sambungan yang kuat. Saat menggunakan besi solder konvensional, Anda harus memilih solder dari logam yang memiliki titik leleh rendah. Paduan yang paling umum adalah:

- seng-timah;

- bismut-timah;

- tembaga-timah.

Spesies ini sangat sering disebut radio amatir.

Mereka memiliki titik leleh yang rendah, yang sangat penting untuk menjaga aluminium dalam keadaan aslinya tanpa mengubah struktur dan sifat fisik. Biaya solder semacam itu rendah, sehingga pembeliannya menjadi terjangkau bagi pengrajin rumah.

Solder untuk aluminium

Tetapi penggunaannya memiliki sejumlah kelemahan dan cakupan yang terbatas. Jadi, koneksi objek dengan bantuan solder semacam itu tidak berbeda dalam kekuatan dan keandalan yang tinggi. Oleh karena itu, mereka digunakan hampir secara eksklusif dalam perbaikan peralatan listrik, termasuk koneksi kabel dan kabel.

Saat memperbaiki benda aluminium berukuran besar dengan bantuan solder seperti itu, sambungan akan cepat kehilangan kekuatan dan runtuh. Dalam kasus seperti itu, lebih baik menggunakan solder tahan api, yang meliputi seng dan timah.

Tidak mungkin menggunakan solder seperti itu saat bekerja dengan besi solder, karena titik lelehnya sekitar 600 derajat. Karena itu, untuk bekerja dengan mereka, Anda harus memiliki kompor gas.

Perlu dicatat bahwa saat menyolder dengan kompor gas, logam benda kerja tidak meleleh, hanya solder yang akan meleleh.

Fluks untuk mematri aluminium

Saat menyolder aluminium, Anda perlu menggunakan fluks khusus, karena tidak setiap fluks aktif dalam kaitannya dengan aluminium. Zat berdasarkan amonium fluororoborator dan trietanolamin dianggap yang paling cocok. Kebanyakan fluks khusus ditandai dengan tanda khusus yang menunjukkan penggunaannya dalam mematri aluminium.

Fluks untuk mematri aluminium

Jika perlu untuk bekerja pada suhu tinggi, perhatian harus diberikan pada campuran yang mengandung kalium klorida, yaitu setengahnya; potasium klorida; natrium fluorit dan seng klorida. Komposisi ini memungkinkan Anda menciptakan kondisi paling optimal untuk pekerjaan suhu tinggi.

Klasifikasi

Solder diklasifikasikan menurut beberapa fitur utama. Pertama-tama, mereka dibagi menjadi lunak dan keras. Nilai lunak termasuk nilai yang titik lelehnya mencapai 300 derajat Celcius. Kuat tarik maksimum dalam hal ini adalah 100 MPa, sedangkan minimumnya hanya 16 MPa. Ini termasuk paduan timbal, timah, kadmium, seng, antimon dan logam leleh rendah lainnya, termasuk solder bebas timah.

Nilai padat termasuk nilai yang titik lelehnya di atas 300 derajat Celcius.Ini juga meningkatkan kekuatan tarik, karena nilai minimum di sini adalah sekitar 100 MPa, dan nilai maksimum dapat mencapai 500 MPa. Ini adalah paduan tembaga, seng, nikel, perak dan logam lain yang memiliki titik leleh tinggi.

Solder mematri

Selain itu, ada pembagian jenis logam dasar apa yang terkandung dalam komposisi bahan pengisi. Bisa jadi:

- Solder perak;

- Tembaga;

- Timah;

- Aluminium;

- Solder untuk menyolder baja tahan karat.

Perlu juga disorot dalam kelas fluks nilai terpisah, yang masing-masing mengandung fluks, mereka tidak memerlukan penggunaan tambahan.

Pilihan pengiriman meliputi:

- Batang adalah elemen padat kecil yang dilebur dengan besi solder;

- Kawat - sangat cocok untuk solder gas dan besi solder;

- Tubular - dibuat dalam bentuk tabung, di dalamnya sering berada fluks;

- Lembaran adalah lembaran tipis paduan yang cocok untuk penyolderan permukaan datar dan keperluan lainnya.

Ada berbagai teknik manufaktur yang juga menciptakan nilai solder yang berbeda untuk penyolderan. Di antara mereka ditarik, dihancurkan, dilemparkan, ditekan, disinter, dicap, amorf dan digulung.

Fitur komposisi solder makanan

Timah dianggap sebagai paduan yang aman, sehingga sebagian besar dari semua solder dibuat atas dasar itu. Komposisinya mencakup sejumlah elemen yang terbatas, sehingga hanya ada sedikit variasi makanan. Elemen untuk solder "bersih":

- Tembaga, yang kandungannya dalam 10%, yang tidak meningkatkan toksisitas.

- Seng juga sering digunakan sebagai elemen utama atau tambahan.

- Bismut.Tidak berbahaya, kandungannya dalam jumlah kecil bersifat aditif, dan solder semacam itu lebih banyak digunakan untuk keperluan medis.

Anda tidak dapat menggunakan antimon dalam jumlah besar, kadmium sangat dilarang, yang memiliki tingkat toksisitas tinggi.

makanan solder

Penggunaan solder "murni" juga ditentukan oleh ketebalan bagian yang akan disambung dan suhu leleh yang diizinkan untuk struktur dan produk. Misalnya, solder untuk makanan tembaga dapat berupa tembaga-perak, timah-seng dan timah-tembaga dalam hal sifat kimia, tetapi titik leleh perak (670-800 ° C) dan penggunaan pembakar tidak cocok untuk bahan tipis. struktur, serta untuk logam dengan titik leleh dekat dengan titik leleh solder. Itulah sebabnya paduan timah paling umum, yang mampu menggabungkan berbagai logam dan "bekerja" saat dipanaskan hingga 250 ° C.

Varietas

Solder food grade digunakan dalam beberapa jenis.

Perak. Modifikasi dengan penambahan nikel, tembaga, bismut, mangan bisa dilakukan di sini. Titik lelehnya adalah 670-800 derajat, yang membutuhkan penggunaan kompor untuk pemanasan. Penting untuk menghubungkan struktur tanpa memberikan beban atau tekanan padanya.

Chrome-nikel. Mereka memberikan kekuatan koneksi yang tinggi, tetapi untuk meningkatkan kekuatan mereka juga dapat dicampur dengan kalsium, natrium, nikel.

Tembaga-fosfor. Leleh rendah (hingga 450 ° C), diperlukan untuk bekerja dengan produk tembaga. Mereka membentuk koneksi yang kuat, untuk interaksi yang membutuhkan pembakar dengan daya yang sesuai.

Timah. Yang paling umum adalah varietas "lunak" dengan titik leleh 250 ° C.Mereka mungkin termasuk unsur-unsur berikut: tembaga, seng, bismut. Mereka digunakan untuk bagian yang tidak kritis, serta elemen bagian tipis yang terhubung. Untuk beberapa produk, solder makanan khusus mungkin diperlukan: untuk menyolder samovar, misalnya, timah murni atau varian dengan kandungannya 90% digunakan. Ini adalah salah satu nilai solder rendah leleh yang paling ramah lingkungan.

Proses penyolderan food grade stainless steel dan tembaga

Area penggunaan

Tujuannya tergantung pada logam yang digunakan untuk produk itu sendiri, konfigurasi dan ketebalannya. Logam makanan utama adalah:

besi tahan karat

Metode sambungannya tergantung pada ketebalan lembaran: jika kurang dari 3 mm dan jika tidak ada persyaratan untuk kekuatan jahitan, paduan timah dapat digunakan. Tetapi solder perak dianggap yang terbaik untuk menyolder makanan stainless steel, terutama jika itu mengandung sedikit nikel. Ini memiliki warna yang sama dan ketahanan korosi. Dalam kasus kedua, perlu untuk mempertimbangkan kondisi kerja dengan baja tahan karat, serta komposisi fisiko-kimiawinya, yang masing-masing tidak dapat mengalami panas tinggi tanpa konsekuensi, yang diperlukan untuk melelehkan solder keras. Kompleks adalah paduan dengan kandungan nikel lebih dari 25%, yang mulai melepaskan karbida pada pemanasan yang lama hingga + 500-700 ° C (ketahanan korosi menurun).

Untuk penyolderan tungku, varietas perak-mangan atau kromium-nikel digunakan. Penyolderan dilakukan dengan menggunakan boraks.

Tembaga dengan kuningan, baja tahan karat

Menggabungkan logam mempersulit penyolderan. Perbedaan suhu leleh dan sifat logam memperumit pilihan solder, fluks, dan, karenanya, teknologi.Penggunaan besi solder dalam banyak kasus tidak menguntungkan karena penggunaan solder keras dan / atau area kontak yang besar. Mematri obor adalah teknik umum yang baik karena akan mempercepat proses dengan mencegah fluks teroksidasi. Untuk bagian yang tidak kritis, solder kuningan cukup tepat, untuk yang bertanggung jawab, ada baiknya berhenti pada versi tembaga-fosfor yang lebih mahal dan berkualitas tinggi.

Kesimpulan

Untuk skala produksi, tingkat konsumsi solder untuk penyolderan menurut GOST telah dikembangkan, yang tanpanya penggunaan bahan mahal secara rasional tidak mungkin dilakukan. Evaluasi kinerja dilakukan berdasarkan data tabular sifat material berdasarkan pengukuran dan perhitungan komparatif. Elemen tambahan juga tunduk pada penjatahan: fluks, pelindung, media pengoksidasi, bahan habis pakai untuk penyolderan.

Klasifikasi solder

solder

- dengan komposisi kimia paduan, misalnya, solder fosfor;

- dengan ketinggian suhu leleh;

Akan logis untuk mempertimbangkan jenis solder dalam hal sifat fisik dari komposisi solder yang dihasilkan. Faktor utama adalah karakteristik logam dan paduan - pendamping.

Menurut kriteria ini, spesies berbeda sebagai berikut:

Suhu rendah atau solder lunak

Hanya 450 ° C - ini adalah tingkat maksimum yang diizinkan untuk titik leleh dalam bentuk ini. Fitur ini memengaruhi kekuatan sambungan, tetapi tidak dalam cara yang paling kritis: sedikit lebih rendah daripada solder keras.

Di dalam spesies ini juga ada subspesies berdasarkan komposisi kimianya:

- timah dan bebas timah;

- paduan timah-timah;

- tujuan khusus dan dengan mudah meleleh.

Solder untuk menyolder tembaga.

Solder timah-tembaga adalah 97% timah dan hanya 3% tembaga. Ini adalah campuran yang sangat populer, dan harganya cukup murah.

Solder timah-perak lebih kuat dari yang sebelumnya dalam sifat mereka, ini adalah campuran paling populer untuk menyolder sistem pemanas. Komposisi bagian mereka hampir sama: 95% - timah dan 5% - perak.

Penandaan komposisi untuk penyolderan sederhana dan jelas. Ambil contoh, merek POS-18, POS-30, dan seterusnya. Angka-angka menunjukkan persentase timah dalam campuran. Campuran POS-61 adalah pilihan yang paling cocok untuk bekerja dengan tembaga dan kuningan, dan POS-30 lebih fleksibel: selain tembaga dan kuningan, sangat cocok untuk menyolder paduan baja dan besi.

Suhu tinggi atau solder keras

Jelas bahwa di sini tingkat suhu leleh jauh lebih tinggi, yang kadang-kadang mencapai 800 ° C. Ini memberi lebih banyak kekuatan pada jahitan, itu lebih tinggi daripada saat menggunakan solder "lunak".

Menurut komposisi kimianya, paduan keras dibagi menjadi:

- tembaga-seng;

- solder tembaga-fosfor;

- tembaga murni, tidak ada kotoran.

Ini diperlukan karena risiko kerusakan struktur bagian karena logam dasar dalam tembaga, misalnya, tabung dengan dinding tipis.

Nilai solid digunakan di mana koneksi yang lebih kuat diperlukan. Mereka termasuk paduan solder keras dari merek BCuP, Bag, dll. Kualitas dan keandalan koneksi tergantung pada komposisi fraksional dari elemen yang berbeda.

Solder keras dibagi menjadi:

- tahan panas

- melebur

Paduan tembaga-seng cukup langka, mereka digantikan dengan sempurna oleh campuran lain yang mengandung perunggu, kuningan atau seng.

Varietas fitting tembaga.

Solder tembaga-fosfor memiliki sifat dan fungsi yang sama dengan versi mahal dari campuran perak murni untuk menyolder benda kerja yang terbuat dari perunggu, kuningan, dll.

Tanda di sini sedikit berbeda: PMC-36, di mana huruf "P" berarti "solder", "MC" - kata "tembaga-seng", dan angka 36 - persentase tembaga dalam komposisi ini.

Menurut kriteria keserbagunaan dan ketersediaan ekonomi, pertama-tama, tentu saja, adalah solder tembaga-fosfor. Mereka digunakan dalam berbagai jenis pekerjaan, meskipun mereka memiliki kelemahan tertentu. Ini adalah kekuatan ikatan yang tidak mencukupi pada suhu rendah.

Sambungan terkuat dan paling tahan lama diperoleh dengan menggunakan campuran multi-komponen khusus. Kekuatan yang sama diberikan oleh solder tembaga-seng. Komposisi yang paling umum adalah sebagai berikut: 92% tembaga, 2% perak, 6% fosfor.

Perlu dicatat bahwa bahkan penyimpangan kecil dari standar teknologi dapat menyebabkan situasi serius hingga kecelakaan.

Solder pipa tembaga

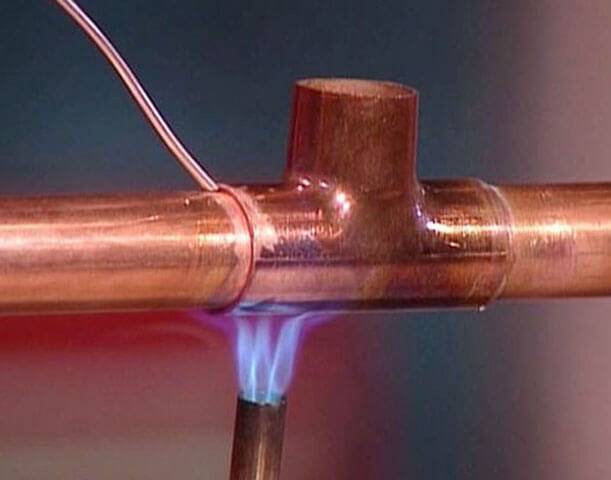

Karena fakta bahwa tembaga sedikit rentan terhadap proses korosif, tembaga dapat dengan mudah disolder. Timah, perak, paduan dan logam lainnya paling baik bersentuhan dengannya selama proses penyambungan.

Solder kapiler digunakan untuk menghubungkan produk tembaga. Ini didasarkan pada kemampuan cairan untuk bergerak melalui saluran sempit karena adhesi, termasuk melawan arah gravitasi. Karena fenomena kapilaritas, solder mampu mengisi celah secara merata, terlepas dari bagaimana pipa berada.

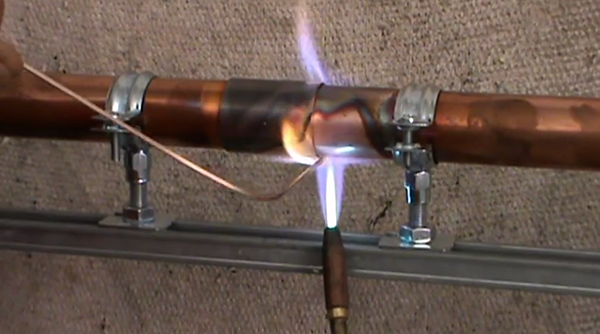

Proses penyolderan dalam hal ini dapat terjadi dengan menggunakan solder ringan, sedang, dan leleh tinggi. Karena tipe pertama, penyolderan suhu rendah dilakukan, dan dua lainnya - penyolderan suhu tinggi.Pilihan solder didasarkan pada kondisi di mana pipa jadi akan dioperasikan.

Jenis melebur, juga disebut solder lunak untuk menyolder pipa tembaga, termasuk timah dan paduannya: timah-tembaga, timah-perak, timah-tembaga-perak. Solder memiliki jenis yang sama, komponen utamanya adalah timbal, tetapi beracun dan karena alasan ini tidak dapat digunakan saat memasang pipa untuk memasok air minum.

Tip penggunaan

Pilihan solder yang tepat memungkinkan penyambungan pipa tembaga menjadi satu sistem tanpa banyak usaha dan waktu. Sambungan pantat, sebagai suatu peraturan, keluar dengan andal dan bahkan, mampu memberikan penyegelan dalam pipa dari semua jenis konfigurasi. Jahitan yang dilakukan dengan hati-hati sepenuhnya menghilangkan terjadinya kebocoran zat yang beredar melalui sistem pipa. Sambungan solder yang dibuat dengan baik dengan solder yang dipilih dengan baik dapat bertahan selama bertahun-tahun tanpa memerlukan perhatian khusus atau perawatan khusus rutin.

Saat membuat sambungan dengan solder suhu tinggi, situasi sering muncul ketika fluks diperlukan. Komponen ini diperlukan untuk mempersiapkan area penyolderan untuk mencegah proses oksidatif tembaga yang merusak sambungan butt. Asam metaborat, natrium tetraborat, boron oksida digunakan sebagai fluks. Komponen kalium dan kalsium fluorida sering ditambahkan ke komponen ini.

Untuk menyolder tembaga, komposisi dengan asam fluorida dan borat sering digunakan, kalium hidroksida ditambahkan ke dalamnya. Fluks termurah untuk menyolder tembaga adalah boraks biasa. Fluks adalah bubuk dari fraksi halus atau komposisi potongan-potongan kecil.Pengrajin berpengalaman mencelupkan kawat solder ke dalam bubuk fluks untuk kenyamanan melakukan pekerjaan. Kadang-kadang solder digiling bersama dengan fluks sampai diperoleh bubuk homogen, tetapi ini jarang dilakukan, karena prosesnya padat karya.

Untuk mulai menyolder pipa tembaga, Anda memerlukan alat berikut:

- komposisi solder untuk tembaga;

- aliran;

- kompor gas atau besi solder;

- alat pemotong untuk memotong pipa kosong menjadi bagian-bagian terpisah dengan ukuran yang diinginkan;

- beveler dan sikat logam - mereka akan membantu menghilangkan gerinda logam yang mungkin terjadi saat memotong pipa.

Sebelum mulai bekerja, Anda perlu memotong pipa dan memprosesnya sehingga tidak ada gerinda di atasnya, jika ini tidak dilakukan, sambungan pantat dua bagian tidak akan menghasilkan kekuatan yang diperlukan. Sisi dalam pipa disikat untuk logam. Perawatan ini meningkatkan throughput sistem perpipaan. Langkah selanjutnya dalam proses pembuatan butt joint adalah membersihkan permukaan kerja pipa-pipa pada joint tersebut. Pembersihan dilakukan dengan fluks, yang memungkinkan Anda untuk menghilangkan film oksida dan dengan demikian mengurangi tingkat tegangan permukaan material, serta meningkatkan daya rekat.

Beberapa teknologi untuk proses penyolderan menyediakan pemanasan awal bagian-bagian yang akan disambung. Untuk tujuan ini, kompor gas dengan keluaran api terarah digunakan. Untuk melakukan pekerjaan dalam volume besar, Anda dapat menggunakan tabung gas dengan campuran propana-butana.

Dalam proses menyolder bagian tembaga, berbagai situasi mungkin muncul, bantu mengatasinya saran dari pengrajin berpengalaman.

Dalam proses pemotongan kosong dari pipa, cacat sering muncul dalam bentuk penyok di dindingnya, keadaan ini menjadi penyebab buruknya kualitas sambungan pantat. Saat memotong, perlu untuk menghindari deformasi pipa dan tidak menyolder cacatnya.

Untuk adhesi yang lebih baik, perlu untuk menurunkan permukaan bagian pipa yang disambung, karena kontaminasi apa pun, bahkan yang paling halus, akan menyebabkan penurunan kualitas sambungan.

Agar jahitan menjadi rata dan kuat, perlu untuk memilih dengan benar celah di mana penyolderan akan dilakukan. Jika bagian pipa berada dalam kisaran 10-110 mm, maka nilai celah dipilih dalam kisaran 7 hingga 50 mm.

Sebelum membuat sambungan pantat, yang terbaik adalah menghangatkan benda kerja dengan benar. Jika pemanasan tidak mencukupi, maka sambungan pantat dapat dihancurkan bahkan dengan beban kecil.

Saat menerapkan fluks, perawatan harus dilakukan untuk memastikan bahwa itu menutupi seluruh permukaan kerja secara merata.

Di tempat-tempat di mana fluks tidak mengenai, sambungan pantat akan runtuh.

Saat bekerja dengan besi solder atau kompor gas, penting untuk mengikuti teknologinya. Jika area sambungan terlalu panas, maka tidak hanya fluks, tetapi juga solder akan kehilangan sifatnya.

Dalam video berikutnya Anda akan menemukan solder TOP 4 untuk menyolder pipa tembaga lemari es.

Lihat ikhtisar

Penyolderan selektif memungkinkan Anda untuk membentuk sambungan yang andal pada pin komponen pin elektronik radio. Teknologi ini berbeda dari koneksi gelombang solder tradisional. Penyolderan dilakukan pada satu titik papan yang diproses. Pemasangan yang ketat, lokasi pin di bawah kasing, jarak yang kecil tidak lagi menjadi masalah serius.Proses dan langkah utama, bagaimanapun, adalah sama seperti pada teknik klasik.

Istilah "penyolderan lengkung" terutama mengacu pada sambungan plafon gantung. Dengan kepatuhan yang ketat terhadap teknologi, dimungkinkan untuk mencapai jahitan yang hampir tidak terlihat.

Sambungan melengkung, bagaimanapun, sangat sulit untuk dibuat dan sangat mahal untuk dikerjakan.

Suhu rendah

Jenis pekerjaan ini menjadi sangat populer di paruh kedua abad ke-20. Distribusinya dikaitkan dengan munculnya industri radio-elektronik dan khususnya teknik komputer. Hanya manipulasi pada suhu yang relatif rendah yang memungkinkan untuk memastikan keamanan papan sirkuit elektronik tipis dan sirkuit mikro individu. Tetapi jangan berasumsi bahwa penyolderan lunak hanya mungkin dilakukan di industri yang dilengkapi dengan peralatan canggih. Ada opsi terpisah yang tersedia untuk hampir semua amatir radio.

Peran solder bukan yang utama, tetapi hanya penguatan sambungan yang dibuat. Solder lunak juga dapat digunakan pada sambungan pembawa arus. Berbagai logam dapat disolder dengan senyawa semacam itu, tetapi Anda harus mempertimbangkan parameter persiapan dengan cermat.

suhu tinggi

Istilah ini mengacu pada senyawa yang diperoleh pada suhu tidak lebih rendah dari 450 derajat. Sambungan solder suhu tinggi lebih kencang. Tetapi harus diperhitungkan bahwa ini menghasilkan perubahan signifikan dalam struktur material. Banyak masalah muncul dalam penyolderan besi cor suhu tinggi. Dalam beberapa kasus, pemanasan terjadi hingga 1000 derajat dan bahkan lebih tinggi, tetapi kebutuhan seperti itu jarang muncul.

Aditif termal (fluks)

Paling sering, solder kuningan digunakan ketika perlu untuk mengartikulasikan produk yang terbuat dari bahan yang sama.

Paling sering, solder kuningan digunakan ketika perlu untuk mengartikulasikan produk yang terbuat dari bahan yang sama.

Karena kuningan (paduan seng dan tembaga dalam perbandingan dua banding tiga) termasuk dalam kategori solder tahan api, ketika bekerja dengannya tidak mungkin dilakukan tanpa aditif khusus - fluks.

Pilihan bahan aktif yang kompeten saat bekerja dengan produk kuningan tidak hanya memungkinkan Anda mendapatkan koneksi yang cukup kuat, tetapi juga sangat menyederhanakan alur kerja itu sendiri.

Antara lain, sambungan solder yang diperoleh saat bekerja dengan fluks memiliki tampilan yang benar-benar selesai dan estetis dan tidak memerlukan pengeditan tambahan.

Untuk mendapatkan hasil yang diinginkan, komposisi yang biasa berdasarkan alkohol dan rosin tidak cocok, yang melaluinya tidak mungkin untuk melarutkan film oksida yang selalu ada pada produk kuningan.

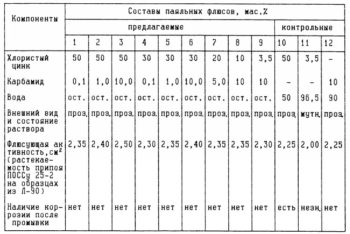

Itulah sebabnya, ketika menyolder kuningan, jenis aditif fluks yang lebih aktif yang dibuat berdasarkan seng klorida harus digunakan. Daftar modifikasi fluks seng klorida yang ada dan area penerapannya dapat ditemukan di tabel yang sesuai.

Nama yang paling umum dari komponen fluks juga termasuk aditif aktif yang terkenal seperti boraks dan turunannya (kalium fluoroborat, misalnya).

Saat bekerja dengan boraks dan fluks lainnya, kandungan komponen aktif di zona penyolderan tidak boleh melebihi 5 persen, yang cukup untuk fluiditas solder kuningan yang baik dan pengisian celah yang ada dengan kualitas tinggi.